Bu makalede, ayar halkası ile çerçeve veya hareketli ve sabit koni düzenekleri arasına yerleştirilen ve kirlenmeyi önleme, yağlayıcıları tutma ve basınç dengesini sağlama işlevi gören kritik bir sızdırmazlık bileşeni olan koni kırıcı halka contası ayrıntılı olarak açıklanmaktadır. Conta gövdesi (gömülü metal takviye halkasına sahip kauçuk), dudaklar/sızdırmazlık kenarları, metal takviye halkası, montaj özellikleri ve havalandırma delikleri (bazı tasarımlarda) dahil olmak üzere bileşimi ve yapısal özellikleri özetlenmektedir. Üretim süreci, malzeme hazırlama, kalıplama (sıkıştırma veya enjeksiyon), vulkanizasyon ve düzeltmeyi kapsayacak şekilde ayrıntılı olarak açıklanmaktadır. Ayrıca, metal takviye halkasının işlenmesi, conta tertibatının hazırlanması ve montaj adımları da açıklanmaktadır. Ayrıca, malzeme testi, boyutsal doğruluk kontrolleri, sızdırmazlık performans testi, çevre ve dayanıklılık testi ve görsel/kusur denetimi gibi kalite kontrol önlemleri de belirtilmiştir. Bu süreçler, halka contasının güvenilir sızdırmazlık sağlamasını, iç bileşenleri korumasını ve zorlu ortamlarda kırıcının hizmet ömrünü uzatmasını sağlar.

Bu makale, sabit koni tertibatının üst kısmında bulunan ve kırma boşluğunu ayarlayarak deşarj malzemesinin boyutunu kontrol eden ve sabit koni astarını desteklerken güvenlik cihazlarını barındıran önemli bir bileşen olan koni kırıcıların ayar halkasını ayrıntılı olarak açıklamaktadır. Halka gövdesi, sabit koni astarı montaj yüzeyi, ayar dişlisi dişleri/dişleri, hidrolik silindir portları/yay odaları, yağlama kanalları, sızdırmazlık olukları ve kilitleme mekanizması dahil olmak üzere bileşimini ve yapısal özelliklerini ayrıntılı olarak açıklamaktadır. Halka gövdesinin döküm süreci, malzeme seçimi, kalıp yapımı, kalıplama, eritme, dökme, ısıl işlem ve muayeneyi kapsayacak şekilde özetlenmiştir. Ayrıca işleme ve imalat süreçlerini (kaba işleme, gerilim giderme tavlama, son işleme, yüzey işleme, montaj) ve kalite kontrol önlemlerini (malzeme doğrulama, boyutsal doğruluk kontrolleri, fonksiyonel test, aşınma direnci testi, son muayene) açıklamaktadır. Bu süreçler, ayar halkasının zorlu uygulamalarda koni kırıcılar için doğru boşluk ayarı ve güvenilir koruma sağlamasını garanti eder.

Bu makalede, sabit koniyle birlikte çalışarak salınımlı hareketle malzemeleri ezen bir çekirdek kırma bileşeni olan koni kırıcı başlığı ayrıntılı olarak açıklanmakta ve bu başlığın performansı doğrudan verimi, ürün granülaritesini ve aşınma direncini etkilemektedir. Başlık gövdesi (çekirdek yapısı), aşınma astarı (manto), yatak deliği, montaj özellikleri ve havalandırma/ağırlık azaltma boşlukları dahil olmak üzere bileşimi, yapısal özellikleriyle birlikte özetlenmektedir. Başlık gövdesinin döküm süreci, malzeme seçimi (dökme çelik veya sünek demir), kalıp yapımı, kalıplama, eritme, dökme, ısıl işlem ve muayeneyi kapsayacak şekilde ayrıntılı olarak açıklanmaktadır. Ayrıca, başlık gövdesinin ve aşınma astarının işlenmesi ve montaj adımları da açıklanmaktadır. Ayrıca, malzeme testi, boyutsal doğruluk kontrolleri, aşınma direnci testi, montaj ve performans testi ve tahribatsız muayene gibi kalite kontrol önlemleri de belirtilmektedir. Bu işlemler, başlığın yüksek mukavemete, aşınma direncine ve boyutsal doğruluğa sahip olmasını sağlayarak ağır kırma işlemlerinde güvenilir performans sağlar.

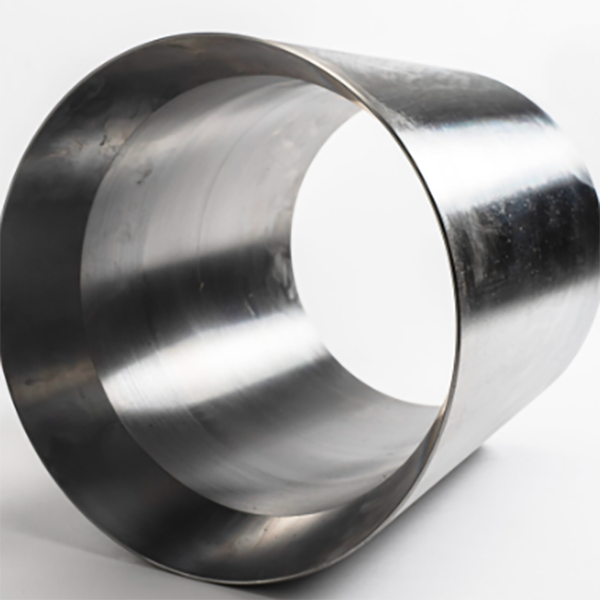

Bu makalede, konik kırıcıların ana şaft kovanı, ana şaft ile eksantrik tertibat arasında konumlandırılmış önemli bir bileşen olarak ayrıntılı olarak açıklanmaktadır. Ana şaft kovanı, öncelikle radyal destek, sürtünme azaltma, yük dağılımı ve yağlama tutma işlevlerini yerine getirir. Bu bileşen, kovan gövdesi, iç delik, dış yüzey, yağlama kanalları, flanş (bazı tasarımlarda) ve aşınma gösterge kanallarından oluşur ve her biri belirli yapısal özelliklere sahiptir. Bronz kovan gövdesinin döküm işlemi, malzeme iyonu (fosfor bronz), model yapımı, kalıplama, eritme, dökme, ısıl işlem ve muayene dahil olmak üzere ayrıntılı olarak açıklanmaktadır. İşleme ve imalat süreci de açıklanmakta olup, kaba/son işleme, yüzey işleme ve montaj hazırlığını kapsamaktadır. Ayrıca, malzeme doğrulama, boyutsal doğruluk kontrolleri, yüzey kalitesi muayenesi, fonksiyonel test ve aşınma direnci testi gibi kalite kontrol önlemleri de belirtilmiştir. Bu işlemler, ana şaft kovanının güvenilir destek ve sürtünme azaltma sağlamasını garantileyerek, konik kırıcının ağır yükler altında verimliliğini ve hizmet ömrünü artırır.

Ara mil tertibatını destekler, şanzıman parçalarını kirleticilerden izole eder, yağlayıcıları içerir ve titreşimleri sönümler. Kutu gövdesi, yatak yuvaları, yağlama portları, sızdırmazlık flanşları, muayene kapakları, havalandırma delikleri ve dişli boşluğu ayarlama özellikleri dahil olmak üzere bileşimini yapısal özellikleriyle birlikte ana hatlarıyla belirtir. Kutu gövdesinin döküm işlemi, malzeme iyonu (gri dökme demir), model yapımı, kalıplama, eritme, dökme, ısıl işlem ve muayeneyi kapsayacak şekilde ayrıntılı olarak açıklanır. Ayrıca işleme sürecini (kaba/son işleme, yüzey işleme) ve montaj adımlarını açıklar. Ek olarak, malzeme doğrulama, boyutsal doğruluk kontrolleri, yapısal bütünlük testi (basınç testi, tahribatsız muayene), fonksiyonel test ve son muayene gibi kalite kontrol önlemleri belirtilir. Bu işlemler, ara mil kutusunun ara mil tertibatı için güvenilir destek ve koruma sağlamasını sağlayarak konik kırıcının ağır yükler altında kararlı çalışmasına katkıda bulunur.

Bu makale, konik kırıcıların dönme hareketini bir tahrik kayışı aracılığıyla motordan ara mile aktaran, ara mil hızını ayarlayan ve titreşimi emen önemli bir güç aktarım bileşeni olan kasnağı (kasnak) üzerinde durmaktadır. Kasnak gövdesi, V olukları, göbek, jant ve ağ dahil olmak üzere bileşimini ve yapısını ayrıntılı olarak açıklamaktadır. Kasnak gövdesinin döküm süreci, malzeme seçimi (gri dökme demir), kalıp hazırlama, kalıplama, eritme, dökme, ısıl işlem ve muayeneyi kapsayacak şekilde özetlenmiştir. Ayrıca işleme süreci (kaba/son işleme, yüzey işleme) ve montaj özellikleri de açıklanmaktadır. Ayrıca, malzeme testi, boyutsal doğruluk kontrolleri, dengeleme, işlevsel test ve yüzey kalitesi muayenesi gibi kalite kontrol önlemleri de belirtilmiştir. Bu süreçler, kasnağın verimli güç iletimi sağlamasını, kayış aşınmasını azaltmasını ve konik kırıcının operasyonel güvenilirliğini artırmasını sağlar.