Bu makale, silindir iç duvarı ve uç kapaklarına monte edilmiş, aşınmaya dayanıklı kritik bileşenler olan bilyalı değirmen gömleklerine ayrıntılı bir genel bakış sunmaktadır. Bu gömlekler, silindiri ve uç kapaklarını öğütme ortamının darbesinden ve malzeme aşınmasından korur, özel yüzey tasarımları sayesinde öğütme verimliliğini artırır ve malzeme yapışmasını azaltır. ZGMn13 yüksek manganlı çelik (su sertleştirmesinden sonra mükemmel tokluk), yüksek kromlu dökme demir (üstün aşınma direnci) ve bimetalik kompozitler (tokluk ve aşınma direncini dengeleyen) gibi yaygın malzemelerle yüksek aşınma direnci, yeterli tokluk ve iyi uyum performansı gerektirirler.

Bu makalede, silindirin çıkış ucunda bulunan ve silindiri sızdırmaz hale getiren, öğütülmüş malzemeleri çıkışa yönlendiren, toz ve ortam sızıntısını önleyen ve içi boş şaftla birlikte kısmi yükleri taşıyan önemli bir bileşen olan bilyalı değirmen çıkış ucu kapağı ayrıntılı olarak ele alınmaktadır. Bu kapak, yaygın olarak kullanılan malzemeler olan Q235B ve Q355B çelikleri ile mukavemet ve tokluk gerektirir. Ortada kademeli bir delik (içi boş şaft bağlantısı için) ve isteğe bağlı olarak iç aşınmaya dayanıklı gömlekler veya ızgara plakaları bulunan flanşlı bir disk yapısına sahiptir.

Bu makalede, silindiri ve besleme cihazını birbirine bağlayan, malzemeleri silindire yönlendiren, toz sızıntısını önlemek için silindir ucunu sızdırmaz hale getiren ve içi boş şaftla bir destek yapısı oluşturan önemli bir bileşen olan bilyalı değirmen besleme ucu kapağı ayrıntılı olarak açıklanmaktadır. Yaygın malzemeler olarak Q235B ve Q355B çelik kullanılan bu kapak, merkezi besleme portu ve aşınmaya dayanıklı dahili vidalı bıçaklara sahip disk veya flanşlı bir yapıya sahiptir ve mukavemet ve tokluk gerektirir. Büyük Q355B uç kapaklarının üretim süreci, hammadde ön işleme, kesme, şekillendirme, kaba işleme, kaynak (son ısıl işlemle), son işleme (flanş yüzeyi ve besleme portu işleme) ve yüzey işleme dahil olmak üzere ayrıntılı olarak açıklanmaktadır. Hammaddeleri (kimyasal bileşim, mekanik özellikler), kaynak kalitesini (tahribatsız muayene), boyutsal doğruluğu (flanş düzlüğü, delik konumu toleransı) ve nihai montaj uyumluluğu ile sızdırmazlık performans testlerini kapsayan kapsamlı muayene prosedürleri de özetlenmiştir. Bu testler, besleme ucu kapağının 8-10 yıllık bir hizmet ömrüyle operasyonel gereklilikleri karşılamasını ve bilyalı değirmenin istikrarlı beslenmesini ve sızdırmaz çalışmasını desteklemesini sağlar.

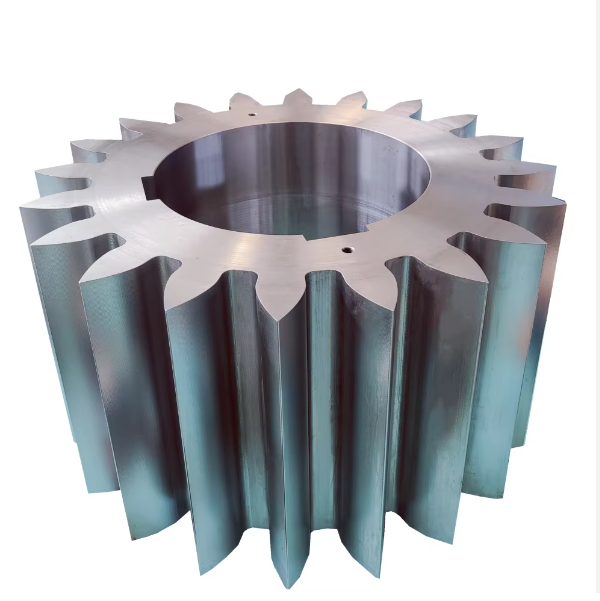

Bu makalede, ağır yükler altında (milyonlarca N·m'ye kadar tork) düşük hızda (15-30 dev/dak) silindiri tahrik etmek için pinyonla iç içe geçen önemli bir iletim bileşeni olan bilyalı değirmen boğa dişlisi, farklı boyutlar için 45# çelik, 42CrMo alaşımlı çelik ve ZG35CrMo döküm çelik gibi malzemeler ve kolay taşıma ve kurulum için büyük dişlilerde (çap ≥3m) yaygın olarak kullanılan bölünmüş yapılar (2-4 segment) ayrıntılı olarak açıklanmaktadır. 42CrMo bölünmüş dişlilerin üretim sürecini ayrıntılı olarak açıklamaktadır; bu süreç, boş parça hazırlama (dövme/kesme), montajlı kaba işleme, söndürme ve temperleme, son işleme (hassas dişli frezeleme, taşlama) ve yüzey işlemidir. Ayrıca, hammaddeleri (kimyasal bileşim, dövme kalitesi), ısıl işlemi (sertlik, metalografik yapı), diş profili doğruluğunu (adım sapması, radyal kaçıklık) ve nihai ürün testlerini (montaj doğruluğu, iç içe geçme performansı) kapsamaktadır. Bunlar, boğa dişlisinin mukavemet, dayanıklılık ve hassasiyet gereksinimlerini karşılamasını sağlayarak, %94'ten fazla verimlilik ve 3-5 yıllık bir hizmet ömrü ile istikrarlı bir şanzımana olanak tanır.

Bu makale, torku ileten, ağır yükleri (binlerce tona kadar) taşıyan ve silindir ile şanzıman sistemini birbirine bağlayan temel bir bileşen olan bilyalı değirmen şaftını, farklı boyutlar için yaygın malzemeler olarak 45# çelik ve 42CrMo alaşımlı çelik kullanarak ayrıntılı olarak ele almaktadır. Hammadde ön işlemi, dövme, ısıl işlem (normalleştirme ve söndürme-tavlama), kaba işleme, yarı finisaj, hassas taşlama ve montaj dahil olmak üzere 42CrMo şaftlarının üretim sürecini ayrıntılı olarak açıklamaktadır. Ayrıca, hammaddeleri (kimyasal bileşim, mekanik özellikler), ısıl işlemi (sertlik, metalografik yapı), işleme hassasiyetini (boyutsal ve geometrik toleranslar) ve nihai ürün testlerini (yüzey kalitesi, dinamik denge, hidrostatik test) kapsayan kapsamlı denetim prosedürlerini özetlemektedir. Bu prosedürler, şaftın mukavemet, tokluk ve hassasiyet gereksinimlerini karşılamasını sağlayarak bilyalı değirmenlerin istikrarlı ve verimli çalışmasını destekler.

Bu makale, silindiri tahrik etmek için dişli çarkla iç içe geçen ve yüksek mukavemet, hassasiyet, tokluk ve aşınma direnci gerektiren bir çekirdek aktarım bileşeni olan bilyalı değirmen pinyonunu, yaygın bir malzeme olan 20CrMnTi ile birlikte ayrıntılı olarak açıklamaktadır. 20CrMnTi pinyonları için, boş dövme, kaba/yarı ince işleme (tornalama, azdırma), karbürleme ısıl işlemi, hassas işleme (diş taşlama, referans taşlama) ve montaj dahil olmak üzere üretim sürecini özetlemektedir. Ayrıca, hammaddeleri (bileşim, dövme kalitesi), ısıl işlemi (sertlik, karbürlenmiş tabaka), diş hassasiyetini (adım sapması, salgı) ve son testleri (yüzey kalitesi, iç içe geçme performansı, dinamik denge) kapsayan kapsamlı denetim prosedürlerini belirtmektedir. Bu prosedürler, pinyonun aktarım verimliliği (≥%95) ve hizmet ömrü (2-3 yıl) gereksinimlerini karşılamasını sağlayarak, kararlı bir bilyalı değirmen çalışmasını desteklemektedir.