Konik kırıcı ara mil kaplini, ara mili ana tahrik sistemine bağlayan kritik bir güç aktarım bileşeni olup, tork iletiminde (kırma hareketini sağlamak için dönme gücünü aktarır), hizalama hatası telafisinde (küçük eksenel, radyal veya açısal hizalama hatalarını giderir), titreşim sönümlemesinde (yük değişimlerinden kaynaklanan şokları emer) ve isteğe bağlı aşırı yük korumasında (kesme pimleri veya sürtünme diskleri aracılığıyla) önemli roller oynar. 500-1500 rpm'de çalışması için yüksek burulma mukavemeti, yorulma direnci ve esneklik gerektirir. Yapısal olarak, bağlantı göbeklerinden (kama yuvalı/yivli yüksek dayanımlı döküm veya dövme çelik), esnek bir elemandan (kauçuk/elastomer diskler, dişli dişleri veya pim ve burç), flanş plakalarından, bağlantı elemanlarından ve isteğe bağlı kesme pimi deliklerinden oluşan flanş tipi veya manşon tipi bir montajdır. Kaplin göbekleri döküm yoluyla üretilir: malzeme seçimi (ZG35CrMo), kalıp hazırlama (çekme paylarıyla), kalıplama (reçine bağlı kum kalıp), eritme ve dökme (kontrollü sıcaklık ve akış hızı), soğutma ve silkeleme ve ısıl işlem (normalizasyon ve temperleme). İşleme ve üretim süreci, göbek işleme (kaba ve son işleme), esnek eleman üretimi (kauçuk elemanlar için kalıplama, dişli tipi elemanlar için dişli kesimi), flanş plakası işleme, montaj ve yüzey işleme süreçlerini içerir. Kalite kontrol, malzeme testini (kimyasal bileşim ve çekme dayanımı), boyutsal doğruluk kontrollerini (CMM ve fikstür ölçüm cihazları), mekanik özellik testini (sertlik ve burulma testi), tahribatsız muayeneyi (MPT ve UT) ve fonksiyonel testi (hizasızlık ve aşırı yük testi) içerir. Bu testler, karşı şaft kaplininin madencilik ve agrega işlemede güvenilir güç iletimi ve konik kırıcının kararlı çalışmasını sağlar.

Üst çerçeve etrafına veya ayar halkası ile taban arasına monte edilen önemli bir güvenlik ve tamponlama bileşeni olan konik kırıcı yayı, esas olarak aşırı yük koruması (yabancı cisimlerden kaynaklanan hasarı önlemek için darbe enerjisini emer), titreşim sönümleme (gürültüyü azaltır ve bileşen ömrünü uzatır), sıfırlama kuvveti sağlama (aşırı yük sonrası pozisyonları geri yükleme) ve ön yük uygulama (kararlı çalışmayı sürdürme) işlevlerini yerine getirir. Yüksek yorulma direnci, elastik limit ve korozyon direnci gerektirir ve nihai basınç dayanımı ön yükünün %50-80'i altında çalışır. Yapısal olarak, bir yay bobininden (60Si2MnA gibi yüksek karbonlu yay çeliği teli, 20–80 mm çapında), uç yüzeylerinden (denge için düz taşlanmış), yay çapından (Dış Çap 150–500 mm, İç Çap, 20–100 mm aralıklı), isteğe bağlı kancalardan/bağlantılardan ve yüzey kaplamasından (çinko kaplama, epoksi vb.) oluşan helezon bir sıkıştırma yayıdır. Tasarımı, büyük kırıcılar için 50–200 kN/mm yay oranına sahiptir. Üretim süreci (tel şekillendirme, döküm yok), malzeme seçimi ve hazırlığını (yüksek karbonlu yay çeliği telinin incelenmesi ve düzeltilmesi), sarma işlemini (adım, çap ve bobin numarasını kontrol etmek için CNC makinelerinin kullanılması), ısıl işlemi (HRC 45–50 sertliğe ulaşmak için söndürme ve tavlama) ve uç işlemeyi (uçların düzleştirilmesi ve çapaksızlaştırılması) içerir. Çok yaylı sistemlerde montaj, seçim/eşleştirme, montaj plakası montajı ve ön yük ayarını içerir. Kalite kontrol, malzeme testlerini (kimyasal bileşim ve çekme dayanımı), boyut kontrollerini (bobin parametreleri için CMM ve yay oranı testi), mekanik özellik testlerini (sertlik ve yorulma testi), tahribatsız muayeneyi (kusurlar için MPT ve UT) ve korozyon direnci testini (tuz püskürtme testi) kapsar. Bu testler, yayın aşırı yüke karşı güvenilir bir şekilde korunmasını ve titreşimin sönümlenmesini sağlayarak zorlu ortamlarda kırıcının istikrarlı çalışmasını sağlar.

Bu makalede, hareketli koninin hidrolik yağ tahliyesi ve yeniden ayarlanması yoluyla yer değiştirmesini sağlayarak ekipmanı aşırı yüklenmelerden koruyan temel bir güvenlik bileşeni olan konik kırıcıların emniyet silindiri (tahliye silindiri) ayrıntılı olarak açıklanmaktadır. Silindirin bileşimi (silindir gövdesi, piston, sızdırmazlık tertibatı vb.) ve yapısı ayrıntılı olarak açıklanmakta, ardından döküm süreci (malzeme seçimi, kalıp yapımı, eritme, ısıl işlem, muayene), işleme süreci (kaba/son işleme, yüzey işleme, montaj) ve kalite kontrol önlemleri (hammadde, işleme hassasiyeti, hidrolik performans, yorulma ömrü ve fabrika muayeneleri) ana hatlarıyla açıklanmaktadır. Emniyet silindirinin tasarımı, işçiliği ve kalite kontrolü, güvenilir çalışması ve kırıcının uzun ömürlü olması için çok önemlidir.

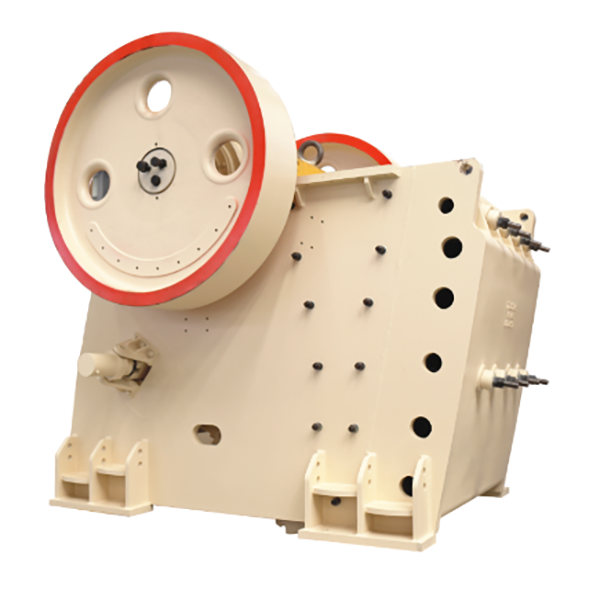

Mobil çeneli kırıcılar, çeneli kırma ünitelerini mobil şasi (lastik veya paletli) ile entegre ederek, sabit temellere ihtiyaç duymadan yüksek hareket kabiliyetiyle yerinde kırma olanağı sağlar. Yapıları, bir kırma sistemi (çeneli kırıcı, besleyici, isteğe bağlı elek), mobil şasi (arazi uyumluluğu için hidrolik tahrikli) ve yardımcı sistemlerden (güç, kontrol, toz azaltma) oluşur. Üretim, çerçeveler için yüksek mukavemetli çelik kaynaklama, 42CrMo eksantrik millerin hassas işlenmesi ve sıkı kalite kontrolüyle modüler montajı içerir; hammadde sertifikasyonu, boyut tolerans kontrolleri (≤±1mm) ve 8 saatlik yük testi (%95'ten fazla parçacık boyutu uyumluluğu). Madencilik (yerinde cevher kırma), inşaat atığı geri dönüşümü (geri dönüştürülmüş agrega üretimi), altyapı ve su koruma projelerinde yaygın olarak kullanılan bu makineler, mobil birincil kırıcılar olarak hizmet verir veya entegre mobil tesisler oluşturarak nakliye maliyetlerini azaltır ve farklı arazi koşullarına uyum sağlar.

Kompakt yapısı ve hareketli çenenin eliptik yörüngesi (ekstrüzyon ve öğütmeyi birleştirir) ile karakterize edilen çift sarkaçlı çeneli kırıcı, basit sarkaç tipine göre %15-30 daha yüksek verim sağlar ve 10-300 mm çıkış büyüklüklerine olanak sağlayan kırma oranına sahip orta sert malzemeler (örneğin granit, demir cevheri) için uygundur. Temel bileşenleri arasında bir çerçeve (döküm veya kaynaklı), sabit/hareketli çeneler (yüksek kromlu veya ZGMn13 gömlekli), bir eksantrik mil (dövme 40Cr/42CrMo), bir mafsal plakası (güvenlik bileşeni) ve hidrolik ayar sistemleri bulunur. Üretim, hassas dövme (eksantrik mil dövme oranı ≥3), gömleklerin suyla sertleştirilmesi ve sıkı kalite kontrolü (hammadde UT muayenesi, yatak uyum boşluğu (0,1–0,2 mm) ve 4 saatlik yük testi (≥%90 partikül boyutu uyumluluğu) içerir. Madencilik (metal/metal olmayan cevherler), inşaat malzemeleri (geri dönüştürülmüş agregalar) ve altyapı (yol temel malzemeleri) alanlarında ikincil veya birincil kırma ekipmanı olarak yaygın olarak kullanılan bu sistem, verimli orta-ince kırma gerektiren küçük ve orta ölçekli üretim hatlarında (10-200 t/s) mükemmel sonuçlar vermektedir.

AB standartlarına uygun Avrupa tipi çeneli kırıcılar (ESJC), modüler tasarımlara, akıllı sistemlere ve gelişmiş çevre performansına sahip olup, üst düzey kırma ihtiyaçlarına göre tasarlanmıştır. Modüler çerçeveler, verimli kırma mekanizmaları (seramik kompozit çeneler), akıllı şanzımanlar ve hidrolik korumadan oluşan bu kırıcılar, %10-15 enerji tasarrufu, ≤80 dB gürültü ve ≤10 mg/m³ toz emisyonu sağlar. Üretim, hassas kaynak, 42CrMoV eksantrik miller ve dijital ikiz hata ayıklama süreçlerini kapsar; titiz testler (100 saatlik tam yük çalışmaları) ve sertifikasyonlar (CE, ISO 14001) ile birlikte gelir. Kalite kontrol, -40℃ çalışabilirlik, 0,01 mm hassasiyet ve 100.000 saatlik rulman ömrü sağlar. Birinci sınıf agrega üretimi, metal madenciliği, geri dönüşüm ve altyapıda yaygın olarak kullanılan ESJC, üstün parçacık şekli (pullanma ≤%10), öngörücü bakım ve aşırı koşullara uyum sağlama özelliği sayesinde dünya çapında yüksek standartlı projeler için en iyi seçimdir.