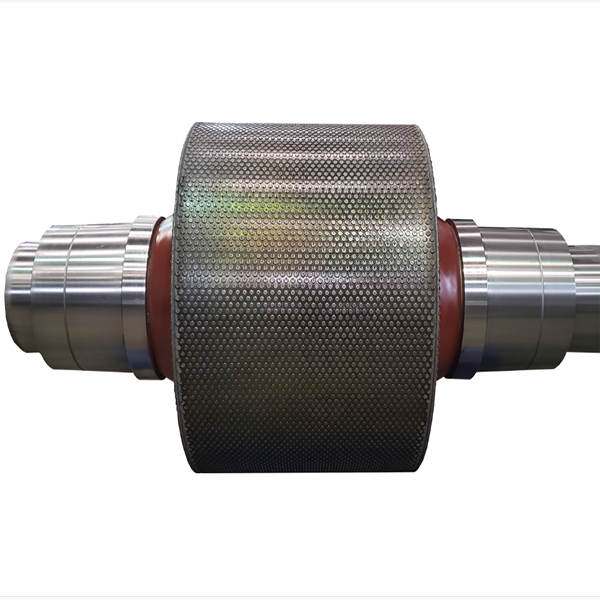

Avantajları ve Özellikleri: 1. Öğütme sisteminin proses akışında yüksek basınçlı silindirli değirmen kullanılması, tüm sistemin üretim verimliliğini %20 ila %30 oranında artırabilir. Aynı zamanda, öğütme sisteminin toplam güç tüketimi, geleneksel öğütme yöntemine kıyasla %25 ila %50 oranında azaltılabilir; 2. Bu ürün, zararlı tozların yayılmasını sıkı bir şekilde kontrol edebilen ve mükemmel bir üretim ortamı yaratabilen kapalı bir silindir kapağıyla donatılmıştır; 3. Kompakt yapı, küçük ayak izi, yüksek güvenilirlik ve çalışma oranı yaklaşık %95'e ulaşabilir; 4. Bu ürün düşük enerji tüketimi ve düşük kirlilik oranına sahip olup, enerji tasarrufu, emisyon azaltımı, düşük karbon ve çevre koruma konularına cevap veren bir ürün serisidir;

Şirketlerinin HPGR'si tarafımızdan tedarik edilmektedir. Tedarik yılları sırasıyla 2015 ve 2018'dir. Bu şirket Çin'de çok güçlü büyük ölçekli bir şirkettir. Bir bakır madenciliği şirketine aittir ve esas olarak bakır oksit üretir. İki yılda iki kez toplam 8 HPGR komple makinesi (saplamalar, lastik ve ana şaft dahil) tedarik ettik. Komple ekipmanları esas olarak bakır oksit kırmak için kullanılır.

Eleme ekipmanlarının temel bir bileşeni olan titreşimli elek telleri, dökme malzemeleri (cevher, agrega vb.) titreşim yoluyla parçacık boyutuna göre %85-95 verimlilikle sınıflandırır. Yüksek frekanslı titreşime (800-3000 rpm) ve aşınmaya dayanıklı olduğundan yüksek çekme mukavemeti ve aşınma direnci gerektirir. Çözgü/atkı tellerinden (malzemeler: yüksek karbonlu çelik, paslanmaz çelik), göz açıklıklarından (0,1–100 mm, kare/dikdörtgen/altıgen) ve kenar takviyesinden oluşan bu kumaşın yapısal tipleri şunlardır: dokuma (düz/dimi/Hollanda dokuma), kaynaklı (sert kaynaklı kesişimler) ve delikli levha (delinmiş çelik levhalar). Üretim süreçleri türe göre değişir: Dokuma ağ, tel çekme, düzeltme, dokuma ve kenar işleme süreçlerini içerir; kaynaklı ağ, tel hazırlama, ızgara hizalama, direnç kaynağı ve yüzey işleme süreçlerini içerir; delikli ağ, plaka kesme, delme ve çapak alma işlemlerini içerir. Son işlem, galvanizleme, parlatma veya kaplama işlemlerini içerir. Kalite kontrol, malzeme testini (çekme dayanımı, bileşim), boyut kontrollerini (açıklık boyutu, düzlük), yapısal testleri (kaynak dayanımı, aşınma direnci) ve performans doğrulamasını (eleme verimliliği, titreşim yorgunluğu) kapsar. Kurulum, çerçeve hazırlama, ağ yerleştirme, sabitleme (cıvatalar/kama çubukları), gerilim ayarı (10–20 kN/m) ve istikrarlı çalışmayı sağlamak için sızdırmazlık/test işlemlerini içerir. Bu ağ, madencilik, inşaat ve metalurjide verimli malzeme sınıflandırması için hayati önem taşır.

Titreşimli elek, titreşim uyarılmasıyla oluşan ileri geri titreşimi kullanarak çalışır. Titreşimli elek, elek yüzeyinin düzlemsel bir dönme titreşimi üretmesine neden olurken, alttaki dönen ağırlık elek yüzeyinin konik bir dönme titreşimi üretmesine neden olur. Bu birleşik etki, elek yüzeyinin karmaşık bir dönme titreşimi üretmesine neden olur. Titreşim yörüngesi karmaşık bir uzay eğrisidir. Eğri, yatay düzlemde bir daire, düşey düzlemde ise bir elips olarak izdüşürülür. Genlik, üst ve alt dönen ağırlıkların uyarma kuvveti ayarlanarak değiştirilebilir. Üst ve alt ağırlıkların uzaysal faz açısının ayarlanması, elek yüzeyi hareket yörüngesinin eğri şeklini ve elek yüzeyindeki malzemenin hareket yörüngesini değiştirebilir.

Bu makale, madencilik, yapı malzemeleri ve metalurjide kritik ekipmanlar olan bilyalı değirmenlerin üretim sürecini ve kalite kontrol önlemlerini ayrıntılı olarak açıklamaktadır. Üretim süreci, malzeme seçimi, hassas işleme, kaynak, ısıl işlem ve montaj yoluyla çekirdek bileşenlerin (silindir, uç kapakları, içi boş miller, şanzıman sistemi ve gömlekler) imalatını içerir. Temel adımlar arasında silindir haddeleme ve kaynak, uç kapağı dökümü/işlenmesi, içi boş mil dövme ve tavlama, dişli frezeleme ve söndürme ve gömlek dökümü yer alır. Son montaj, bu bileşenleri sıkı hizalama ve boşluk kontrolleriyle entegre eder ve ardından yüksüz ve yük testleri yapılır. Kalite kontrol üç aşamadan oluşur: malzeme denetimi (sertifikasyon doğrulaması, kimyasal ve mekanik testler), proses denetimi (boyut kontrolleri, tahribatsız kaynak testleri, ısıl işlem doğrulaması) ve bitmiş ürün denetimi (montaj doğruluğu, performans testi ve görünüm kontrolleri). Bu önlemler, bilyalı değirmenlerin verimlilik, dayanıklılık ve güvenlik standartlarını karşılamasını, tipik hizmet ömrünün 10 yılı aşmasını ve astar değiştirme döngülerinin 6-12 ay olmasını sağlar.

Bu makale, silindir iç duvarı ve uç kapaklarına monte edilmiş, aşınmaya dayanıklı kritik bileşenler olan bilyalı değirmen gömleklerine ayrıntılı bir genel bakış sunmaktadır. Bu gömlekler, silindiri ve uç kapaklarını öğütme ortamının darbesinden ve malzeme aşınmasından korur, özel yüzey tasarımları sayesinde öğütme verimliliğini artırır ve malzeme yapışmasını azaltır. ZGMn13 yüksek manganlı çelik (su sertleştirmesinden sonra mükemmel tokluk), yüksek kromlu dökme demir (üstün aşınma direnci) ve bimetalik kompozitler (tokluk ve aşınma direncini dengeleyen) gibi yaygın malzemelerle yüksek aşınma direnci, yeterli tokluk ve iyi uyum performansı gerektirirler.