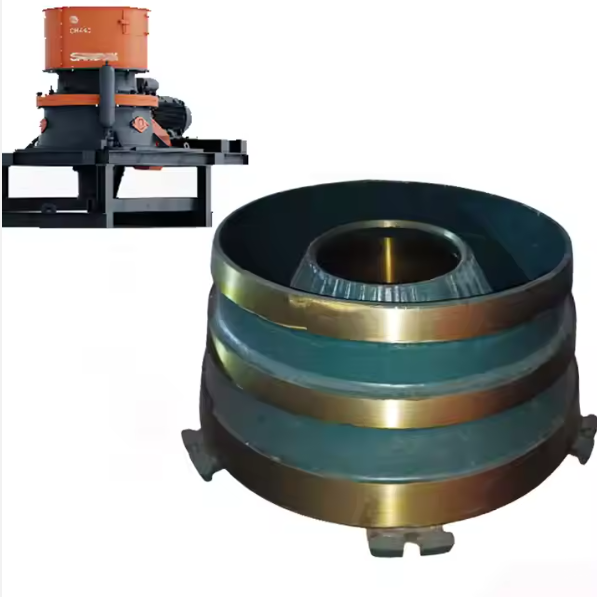

Konik Kırıcı Pinyon Dişlisinin Ayrıntılı Tanıtımı ve Üretim Süreci Konik kırıcı pinyon dişlisi, konik kırıcıda önemli bir iletim bileşenidir. Aşağıda konik kırıcı pinyon dişlisinin ayrıntılı tanıtımı ve genel üretim süreci yer almaktadır: **Ayrıntılı Tanıtım**: 1. Yapı: Genellikle dış yüzeyinde belirli şekil ve boyutlarda dişler bulunan dişli gövdesini içerir. Diş şekli, iletim performansını optimize etmek için yay şeklinde dişler olabilir. 2. Boyut Parametreleri: Dişlerin üst açısı ve kök açısı, mil deliğinin uzunluğu ve çapı, kama yuvasının genişliği ve konumu vb. gibi. Bu parametreler, belirli kırıcı modeline ve tasarım gereksinimlerine bağlı olarak değişebilir. 3. Malzeme Seçimi: Genellikle, kırıcı çalışma ortamında büyük yüklere ve aşınmaya dayanabilmesini sağlamak için yüksek mukavemetli ve aşınmaya dayanıklı malzemeler kullanılır. 4. İşlev: Gücü aktarmak için büyük konik dişliyle etkileşime girer Kırıcının eksantrik manşonu gibi bileşenlere motor bağlayarak, malzemelerin kırılmasını sağlamak için hareketli koniyi döner ve salınım hareketi için tahrik eder. **Üretim Süreci**: 1. Tasarım ve Planlama: Konik kırıcı için genel tasarım gereksinimlerine ve çalışma koşullarına bağlı olarak, diş sayısı, modül, diş genişliği, basınç açısı vb. gibi pinyon dişlisinin çeşitli parametrelerini belirleyin. 2. Malzeme Hazırlama: Yüksek kaliteli alaşımlı çelik gibi uygun yüksek mukavemetli ve aşınmaya dayanıklı malzemeleri seçin. 3. Boş Üretim: Dövme veya döküm gibi yöntemlerle pinyon dişlisinin boş parçasını üreterek kabaca şekillendirilmiş ve boyutlandırılmış bir boş parça elde edin. 4. Diş Profili İşleme: Boş parça üzerinde hassas diş profilini işlemek için frezeleme, dişli şekillendirme veya frezeleme gibi işlemleri kullanın. Bu adım, diş profilinin doğruluğunu ve kalitesini sağlamak için profesyonel dişli işleme ekipmanının kullanılmasını gerektirir. 5. Isıl İşlem: Sertliğini, aşınma direncini ve mukavemetini artırmak için işlenmiş dişli üzerinde söndürme ve temperleme gibi uygun ısıl işlem uygulayın. 6. İnce Bitirme ve Taşlama: Diş profilinin doğruluğunu ve yüzey kalitesini daha da iyileştirmek için diş yüzeyini ince ayarlayın ve taşlayın, böylece birbirine geçme sırasında sürtünme ve gürültüyü azaltın. 7. Diğer İşleme: Şaft deliğini, kama yuvasını vb. işlemek gibi, şaftla eşleşme gereksinimlerini karşılamak için. 8. Kalite Kontrolü: Pinyon dişlisinin kalitesinin tasarım standartlarını karşıladığından emin olmak için diş profili boyutlarını ölçmek, diş yüzeyinin sertliğini kontrol etmek, tahribatsız kusur tespiti yapmak vb. gibi çeşitli inceleme yöntemlerini kullanın. 9. Yüzey İşlemi: Pas önleme işlemi gibi gerekli yüzey işlemlerini gerçekleştirin,Pinyon dişlisinin hizmet ömrünü uzatmak için. Gerçek üretim süreci sırasında, pinyon dişlisinin performansını ve güvenilirliğini sağlamak için her bir bağlantının işleme hassasiyetini ve kalitesini sıkı bir şekilde kontrol etmek gerekir. Aynı zamanda, konik kırıcının çalışma verimliliğini ve stabilitesini iyileştirmek için, pinyon dişlisinin ve büyük konik dişlinin birbirine geçme hassasiyeti, yağlama koşulları ve kurulum ve devreye alma gibi konulara da dikkat edilmelidir. Örneğin, konik kırıcı dişlilerinin bazı üretim teknolojilerinde (Özet 2'ye bakın), dişli gövdesinin bir ucundaki yüzey bir montaj platformu ile sağlanır ve dışarıda bir sınır halkası sağlanır. Ayrıca, yüzeylerinde delikler ve dahili kayar oluklar bulunan ilk sınır plakası ve ikinci sınır plakasından oluşan bir sınır mekanizması içerir. Dişli gövdesinin dış yüzeyi, 35° üst açılı ve 28° kök açılı yay şeklinde dişlerdir. Mil deliği dişli gövdesinden dışarı doğru çıkıntı yapar, uzunluğu 120 mm, kama genişliği 30 mm ve mil deliğinin her iki tarafında 120 mm'lik bir mesafe vardır. Montaj sırasında önce dişli gövdesini ve yatağı takın, ardından ilk sınır plakasını ve ikinci sınır plakasını dişli gövdesinin dış tarafındaki sınır halkasıyla dahili kayar oluklardan geçirin ve ardından bağlantı elemanlarını sabitleme pabuçlarından geçirerek kırıcıya sabitleyin. Ayrıca konik kırıcı kullanımı sırasında pinyon dişlisinde sık sık kök kesimi ve diş kırılması, aşırı aşınma vb. gibi bazı sorunlar meydana gelebilir (Özet 3'e bakın). Bunun nedenleri arasında aşırı demir nedeniyle sıkışma, zayıf yağlama, büyük/küçük konik dişlilerin uygunsuz şekilde birbirine geçmesi, uygunsuz birbirine geçme boşluğu, dişlilerin düşük işleme hassasiyeti vb. yer alabilir. Bu sorunlar için, koruma cihazının akımını ayarlamak, demir giderme cihazları takmak, iyi yağlamayı sağlamak, büyük ve küçük konik dişlilerin uygun şekilde birbirine geçmesi, düzenli olarak birbirine geçme boşluğunu kontrol etmek ve aşınmış parçaları zamanında değiştirmek ve dişlilerin işleme hassasiyetini artırmak gibi ilgili çözümler alınabilir. Farklı üreticilere ait konik kırıcıların pinyon dişlilerinin belirli farklılıklara sahip olabileceği ve belirli parametrelerin ve üretim süreçlerinin değişebileceği unutulmamalıdır. Pratik uygulamalarda, belirli ekipman modeline ve üretim gereksinimlerine göre ilgili ayarlamalar ve optimizasyonlar yapılmalıdır. Aynı zamanda, pinyon dişlisinin hizmet ömrünü uzatmak ve kırıcının normal çalışmasını sağlamak için düzenli bakım ve servis de çok önemlidir.Pinyon dişlisi ve büyük konik dişlinin birbirine geçme doğruluğu, yağlama koşulları, kurulum ve devreye alma gibi konulara da dikkat edilmelidir. Örneğin, konik kırıcı dişlilerinin bazı üretim teknolojilerinde (Özet 2'ye bakın), dişli gövdesinin bir ucundaki yüzey bir montaj platformu ile sağlanır ve dışarıda bir sınır halkası sağlanır. Ayrıca, yüzeylerinde delikler ve dahili kayar oluklar bulunan, birinci sınır plakasından ve ikinci sınır plakasından oluşan bir sınır mekanizması içerir. Dişli gövdesinin dış yüzeyi, 35° üst açılı ve 28° kök açılı yay şeklinde dişlerdir. Mil deliği, 120 mm uzunluğunda, 30 mm kama yuvası genişliğinde ve mil deliğinin her iki tarafında 120 mm mesafede dişli gövdesinden dışarı doğru çıkıntı yapar. Montaj sırasında önce dişli gövdesini ve yatağı takın, sonra birinci sınır plakasını ve ikinci sınır plakasını dişli gövdesinin dış tarafındaki sınır halkasıyla dahili kayar oluklardan geçirin ve daha sonra bağlantı elemanlarını sabitleme tırnaklarından geçirerek kırıcıya sabitleyin. Ayrıca konik kırıcı kullanımı sırasında pinyon dişlisinde sık sık kök kesimi ve diş kırılması, aşırı aşınma vb. gibi bazı sorunlar meydana gelebilir (Özet 3'e bakın). Bunun nedenleri arasında aşırı demir nedeniyle sıkışma, yetersiz yağlama, büyük/küçük konik dişlilerin uygunsuz şekilde birbirine geçmesi, uygunsuz birbirine geçme boşluğu, dişlilerin düşük işleme hassasiyeti vb. yer alabilir. Bu sorunlar için koruma cihazının akımını ayarlamak, demir giderme cihazları takmak, iyi yağlama sağlamak, büyük ve küçük konik dişlilerin uygun şekilde birbirine geçmesi, düzenli olarak birbirine geçme boşluğunu kontrol etmek ve aşınmış parçaları zamanında değiştirmek ve dişlilerin işleme hassasiyetini artırmak gibi ilgili çözümler alınabilir. Farklı üreticilere ait konik kırıcıların pinyon dişlilerinin belirli farklılıklar gösterebileceği ve belirli parametrelerin ve üretim süreçlerinin değişebileceği unutulmamalıdır. Pratik uygulamalarda, ilgili ayarlamalar ve optimizasyonlar, belirli ekipman modeline ve üretim gereksinimlerine göre yapılmalıdır. Aynı zamanda, pinyon dişlisinin hizmet ömrünü uzatmak ve kırıcının normal çalışmasını sağlamak için düzenli bakım ve servis de çok önemlidir.Pinyon dişlisi ve büyük konik dişlinin birbirine geçme doğruluğu, yağlama koşulları, kurulum ve devreye alma gibi konulara da dikkat edilmelidir. Örneğin, konik kırıcı dişlilerinin bazı üretim teknolojilerinde (Özet 2'ye bakın), dişli gövdesinin bir ucundaki yüzey bir montaj platformu ile sağlanır ve dışarıda bir sınır halkası sağlanır. Ayrıca, yüzeylerinde delikler ve dahili kayar oluklar bulunan, birinci sınır plakasından ve ikinci sınır plakasından oluşan bir sınır mekanizması içerir. Dişli gövdesinin dış yüzeyi, 35° üst açılı ve 28° kök açılı yay şeklinde dişlerdir. Mil deliği, 120 mm uzunluğunda, 30 mm kama yuvası genişliğinde ve mil deliğinin her iki tarafında 120 mm mesafede dişli gövdesinden dışarı doğru çıkıntı yapar. Montaj sırasında önce dişli gövdesini ve yatağı takın, sonra birinci sınır plakasını ve ikinci sınır plakasını dişli gövdesinin dış tarafındaki sınır halkasıyla dahili kayar oluklardan geçirin ve daha sonra bağlantı elemanlarını sabitleme tırnaklarından geçirerek kırıcıya sabitleyin. Ayrıca konik kırıcı kullanımı sırasında pinyon dişlisinde sık sık kök kesimi ve diş kırılması, aşırı aşınma vb. gibi bazı sorunlar meydana gelebilir (Özet 3'e bakın). Bunun nedenleri arasında aşırı demir nedeniyle sıkışma, yetersiz yağlama, büyük/küçük konik dişlilerin uygunsuz şekilde birbirine geçmesi, uygunsuz birbirine geçme boşluğu, dişlilerin düşük işleme hassasiyeti vb. yer alabilir. Bu sorunlar için koruma cihazının akımını ayarlamak, demir giderme cihazları takmak, iyi yağlama sağlamak, büyük ve küçük konik dişlilerin uygun şekilde birbirine geçmesi, düzenli olarak birbirine geçme boşluğunu kontrol etmek ve aşınmış parçaları zamanında değiştirmek ve dişlilerin işleme hassasiyetini artırmak gibi ilgili çözümler alınabilir. Farklı üreticilere ait konik kırıcıların pinyon dişlilerinin belirli farklılıklar gösterebileceği ve belirli parametrelerin ve üretim süreçlerinin değişebileceği unutulmamalıdır. Pratik uygulamalarda, ilgili ayarlamalar ve optimizasyonlar, belirli ekipman modeline ve üretim gereksinimlerine göre yapılmalıdır. Aynı zamanda, pinyon dişlisinin hizmet ömrünü uzatmak ve kırıcının normal çalışmasını sağlamak için düzenli bakım ve servis de çok önemlidir.Mil deliği dişli gövdesinden dışarı doğru çıkıntı yapar, uzunluğu 120 mm, kama genişliği 30 mm ve mil deliğinin her iki tarafında 120 mm'lik bir mesafe vardır. Montaj sırasında önce dişli gövdesini ve yatağı takın, ardından ilk sınır plakasını ve ikinci sınır plakasını dişli gövdesinin dış tarafındaki sınır halkasıyla dahili kayar oluklardan geçirin ve ardından bağlantı elemanlarını sabitleme pabuçlarından geçirerek kırıcıya sabitleyin. Ayrıca konik kırıcı kullanımı sırasında pinyon dişlisinde sık sık kök kesimi ve diş kırılması, aşırı aşınma vb. gibi bazı sorunlar meydana gelebilir (Özet 3'e bakın). Bunun nedenleri arasında aşırı demir nedeniyle sıkışma, zayıf yağlama, büyük/küçük konik dişlilerin uygunsuz şekilde birbirine geçmesi, uygunsuz birbirine geçme boşluğu, dişlilerin düşük işleme hassasiyeti vb. yer alabilir. Bu sorunlar için, koruma cihazının akımını ayarlamak, demir giderme cihazları takmak, iyi yağlamayı sağlamak, büyük ve küçük konik dişlilerin uygun şekilde birbirine geçmesi, düzenli olarak birbirine geçme boşluğunu kontrol etmek ve aşınmış parçaları zamanında değiştirmek ve dişlilerin işleme hassasiyetini artırmak gibi ilgili çözümler alınabilir. Farklı üreticilere ait konik kırıcıların pinyon dişlilerinin belirli farklılıklara sahip olabileceği ve belirli parametrelerin ve üretim süreçlerinin değişebileceği unutulmamalıdır. Pratik uygulamalarda, belirli ekipman modeline ve üretim gereksinimlerine göre ilgili ayarlamalar ve optimizasyonlar yapılmalıdır. Aynı zamanda, pinyon dişlisinin hizmet ömrünü uzatmak ve kırıcının normal çalışmasını sağlamak için düzenli bakım ve servis de çok önemlidir.Mil deliği dişli gövdesinden dışarı doğru çıkıntı yapar, uzunluğu 120 mm, kama genişliği 30 mm ve mil deliğinin her iki tarafında 120 mm'lik bir mesafe vardır. Montaj sırasında önce dişli gövdesini ve yatağı takın, ardından ilk sınır plakasını ve ikinci sınır plakasını dişli gövdesinin dış tarafındaki sınır halkasıyla dahili kayar oluklardan geçirin ve ardından bağlantı elemanlarını sabitleme pabuçlarından geçirerek kırıcıya sabitleyin. Ayrıca konik kırıcı kullanımı sırasında pinyon dişlisinde sık sık kök kesimi ve diş kırılması, aşırı aşınma vb. gibi bazı sorunlar meydana gelebilir (Özet 3'e bakın). Bunun nedenleri arasında aşırı demir nedeniyle sıkışma, zayıf yağlama, büyük/küçük konik dişlilerin uygunsuz şekilde birbirine geçmesi, uygunsuz birbirine geçme boşluğu, dişlilerin düşük işleme hassasiyeti vb. yer alabilir. Bu sorunlar için, koruma cihazının akımını ayarlamak, demir giderme cihazları takmak, iyi yağlamayı sağlamak, büyük ve küçük konik dişlilerin uygun şekilde birbirine geçmesi, düzenli olarak birbirine geçme boşluğunu kontrol etmek ve aşınmış parçaları zamanında değiştirmek ve dişlilerin işleme hassasiyetini artırmak gibi ilgili çözümler alınabilir. Farklı üreticilere ait konik kırıcıların pinyon dişlilerinin belirli farklılıklara sahip olabileceği ve belirli parametrelerin ve üretim süreçlerinin değişebileceği unutulmamalıdır. Pratik uygulamalarda, belirli ekipman modeline ve üretim gereksinimlerine göre ilgili ayarlamalar ve optimizasyonlar yapılmalıdır. Aynı zamanda, pinyon dişlisinin hizmet ömrünü uzatmak ve kırıcının normal çalışmasını sağlamak için düzenli bakım ve servis de çok önemlidir.ve belirli parametreler ve üretim süreçleri değişebilir. Pratik uygulamalarda, ilgili ayarlamalar ve optimizasyonlar belirli ekipman modeline ve üretim gereksinimlerine göre yapılmalıdır. Aynı zamanda, düzenli bakım ve servis, pinyon dişlisinin hizmet ömrünü uzatmak ve kırıcının normal çalışmasını sağlamak için de çok önemlidir.ve belirli parametreler ve üretim süreçleri değişebilir. Pratik uygulamalarda, ilgili ayarlamalar ve optimizasyonlar belirli ekipman modeline ve üretim gereksinimlerine göre yapılmalıdır. Aynı zamanda, düzenli bakım ve servis, pinyon dişlisinin hizmet ömrünü uzatmak ve kırıcının normal çalışmasını sağlamak için de çok önemlidir.