Hareketli koninin tabanındaki önemli bir bileşen olan konik kırıcı soketi, ana şaft için bir pivot görevi görür, yükleri şasiye iletir, yağlamayı kolaylaştırır ve hizalamayı korur. Yüksek yükler altında çalıştığı için mukavemet, aşınma direnci ve hassasiyet gerektirir. Yapısal olarak yüksek mukavemetli alaşımlı çelik (42CrMo) gövde, hassas yatak boşluğu, eksantrik burç arayüzü, yağlama kanalları, montaj flanşı ve isteğe bağlı aşınmaya dayanıklı ek parçalarla birlikte yerleştirme pimleri içerir. Üretim, kum dökümünü (kalıp yapımı, kalıplama, eritme/dökme), ısıl işlemi (söndürme/tavlama, bölgesel sertleştirme) ve işlemeyi (hassas delme, flanş işleme, kanal delme) içerir. Kalite kontrol, malzeme testlerini (bileşim, mekanik), boyut kontrollerini (CMM, yuvarlaklık testi), NDT'yi (UT, MPT), mekanik testleri (sertlik, sıkıştırma) ve fonksiyonel denemeleri kapsar. Bu testler, madencilik ve agrega işlemede kırıcının istikrarlı çalışmasını sağlar.

Ana şaft etrafında dönen bir çekirdek bileşen olan konik kırıcı eksantrik burcu, kırma hareketini sağlamak için hayati önem taşır. Başlıca işlevleri eksantrik hareket üretmek (dönme hareketini ana şaftın ve hareketli koninin yörüngesel hareketine dönüştürmek), tork iletmek, yükleri taşımak (binlerce kilonewtona kadar) ve yağlama kanalı görevi görmektir. Yapısal olarak, burç gövdesi (yüksek dayanımlı alaşımlı çelik veya 42CrMo veya ZG42CrMo gibi döküm çelik), eksantrik delik (5–20 mm ofset), dişli dişleri (involüt profil, modül 10–25), yağlama kanalları, flanş/omuz ve aşınmaya dayanıklı gömlek (bronz veya babbitt metal) gibi bileşenlerden oluşan, ofset iç deliğe sahip silindirik veya konik bir manşondur. Büyük burçlar (dış çap >500 mm) için döküm süreci, malzeme seçimi (ZG42CrMo), kalıp yapımı (çekme paylarıyla), kalıplama (reçine bağlı kum kalıp), eritme ve dökme (kontrollü sıcaklık ve akış hızı), soğutma ve silkeleme ve ısıl işlem (normalizasyon ve temperleme) işlemlerini içerir. İşleme süreci ise kaba işleme, dişli işleme, sertleştirme için ısıl işlem (HRC 50–55'e kadar indüksiyonla sertleştirilmiş dişli dişleri), son işleme (AGMA 6–7 hassasiyetinde taşlama), aşınmaya dayanıklı astar montajı ve dengeleme işlemlerini içerir. Kalite kontrol, malzeme testlerini (kimyasal bileşim ve mekanik özellikler), boyut kontrollerini (eksantriklik ve eşmerkezlilik için CMM ve lazer takip cihazı), sertlik ve mikro yapı testlerini, tahribatsız muayeneyi (UT ve MPT) ve performans testlerini (dönme ve yük testleri) kapsar. Bu testler, eksantrik burcun ağır hizmet uygulamalarında verimli konik kırıcı çalışması için hassasiyet ve dayanıklılık gereksinimlerini karşılamasını sağlar.

Bu makale, motor gücünü eksantrik şafta aktaran ve hareketli koninin salınımını sağlayan temel bir iletim bileşeni olan konik kırıcı dişlisinin ayrıntılı bir açıklamasını sunmaktadır. Güç iletimi, hız düzenlemesi ve tork yükseltmede önemli rolleri yerine getiren bu dişli, yüksek mukavemet, aşınma direnci ve hassasiyet gerektirir. Dişlinin yapısı ve bileşimi, dişli gövdesi (alaşımlı çelik, dolu veya içi boş), dişler (belirli parametrelere sahip içe doğru kıvrık profil), delik/mil bağlantısı, göbek/flanş, yağlama kanalları ve büyük dişliler için ağlar/kaburgalar dahil olmak üzere özetlenmiştir. Büyük dişli çarklar için döküm süreci ayrıntılıdır: malzeme seçimi (ZG42CrMo), kalıp yapımı, kalıplama, eritme, dökme, soğutma ve ısıl işlem. İşleme süreci ise kaba işleme, diş kesme (aşındırma veya şekillendirme), sertleştirme ısıl işlemi (karbürizasyon, su verme, tavlama), son işleme (taşlama) ve çapak alma işlemlerini kapsar. Kalite kontrol önlemleri arasında malzeme testleri (kimyasal analiz, çekme ve darbe testleri), boyut kontrolleri (CMM, dişli ölçüm merkezi), sertlik ve mikro yapı testleri, dinamik performans testleri (örgü ve yük testleri) ve tahribatsız muayene (MPT, UT) yer alır. Bu testler, dişlinin hassasiyet, mukavemet ve dayanıklılık gereksinimlerini karşılayarak ağır hizmet tipi kırma senaryolarında güvenilir çalışmasını garanti eder.

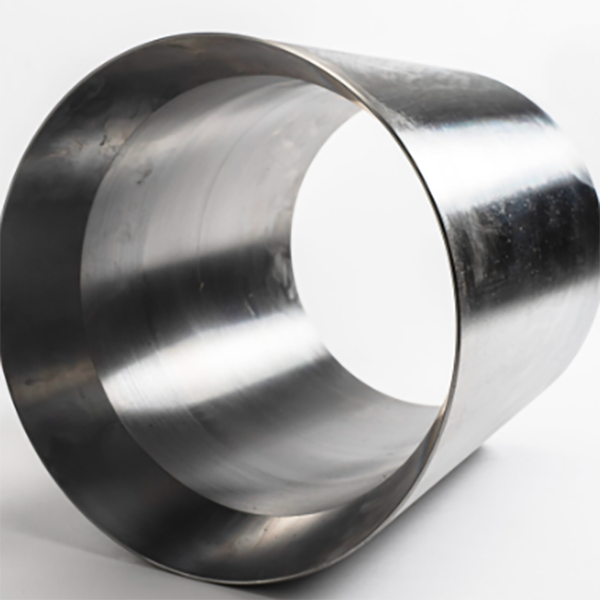

Bu makalede, konik kırıcıların ana şaft kovanı, ana şaft ile eksantrik tertibat arasında konumlandırılmış önemli bir bileşen olarak ayrıntılı olarak açıklanmaktadır. Ana şaft kovanı, öncelikle radyal destek, sürtünme azaltma, yük dağılımı ve yağlama tutma işlevlerini yerine getirir. Bu bileşen, kovan gövdesi, iç delik, dış yüzey, yağlama kanalları, flanş (bazı tasarımlarda) ve aşınma gösterge kanallarından oluşur ve her biri belirli yapısal özelliklere sahiptir. Bronz kovan gövdesinin döküm işlemi, malzeme iyonu (fosfor bronz), model yapımı, kalıplama, eritme, dökme, ısıl işlem ve muayene dahil olmak üzere ayrıntılı olarak açıklanmaktadır. İşleme ve imalat süreci de açıklanmakta olup, kaba/son işleme, yüzey işleme ve montaj hazırlığını kapsamaktadır. Ayrıca, malzeme doğrulama, boyutsal doğruluk kontrolleri, yüzey kalitesi muayenesi, fonksiyonel test ve aşınma direnci testi gibi kalite kontrol önlemleri de belirtilmiştir. Bu işlemler, ana şaft kovanının güvenilir destek ve sürtünme azaltma sağlamasını garantileyerek, konik kırıcının ağır yükler altında verimliliğini ve hizmet ömrünü artırır.

Boşluk ayarlama sisteminin önemli bir parçası olan konik kırıcı ayar dişlisi, ürün boyutunu kontrol etmek için manto ve konkav arasındaki kırma boşluğunu değiştirir. Boşluk ayarlama (dönüşü dikey hazne hareketine dönüştürme), tork iletimi, ayarlanmış konumları kilitleme ve yüksek mukavemet ve hassas diş geometrisi gerektiren yük dağıtımı gibi işlevleri vardır. Yapısal olarak, dişli gövdesi (yüksek dayanımlı döküm çelik ZG42CrMo), dış/iç dişleri (modül 8–20), montaj flanşı, isteğe bağlı dişli arayüzü, yağlama kanalları ve kilitleme özelliklerine sahip halka biçimli bir bileşendir. Üretim, kum dökümünü (malzeme seçimi, kalıp yapımı, kalıplama, eritme/dökme, ısıl işlem), işlemeyi (kaba işleme, diş işleme, diş/flanş işleme, yağlama kanalları delme) ve yüzey işlemlerini (diş karbürizasyonu, epoksi kaplama) içerir. Kalite kontrol, malzeme testini (bileşim, çekme dayanımı), boyut kontrollerini (CMM, dişli ölçüm merkezi), yapısal testleri (UT, MPT), mekanik performans testlerini (sertlik, yük testleri) ve işlevsel testleri içerir. Bu testler, konik kırıcıların tutarlı çalışması için güvenilir ve hassas boşluk ayarlamaları sağlar.