PE serisi çeneli kırıcı ("PE", "Birincil Kırıcı anlamına gelir), madencilik, inşaat ve metalurji gibi endüstrilerde en yaygın kullanılan birincil kırma ekipmanıdır. Basit yapısı, yüksek kırma oranı (genellikle 4-6) ve malzeme sertliğine geniş uyum kabiliyeti (basınç dayanımı ≤320 MPa olan cevher ve kayaları kırabilme kapasitesi) ile bilinen bu kırıcı, malzeme kırma üretim hatlarında "ilk aşama çekirdeği olarak hizmet eder. "basınçlı kırma prensibiyle çalışan bu kırıcı, hareketli ve sabit çenelerin periyodik olarak açılıp kapanması sayesinde büyük malzemeleri sonraki işlemler için uygun bir parçacık boyutuna indirir (boşaltma açıklığı 10-300 mm arasında ayarlanabilir).

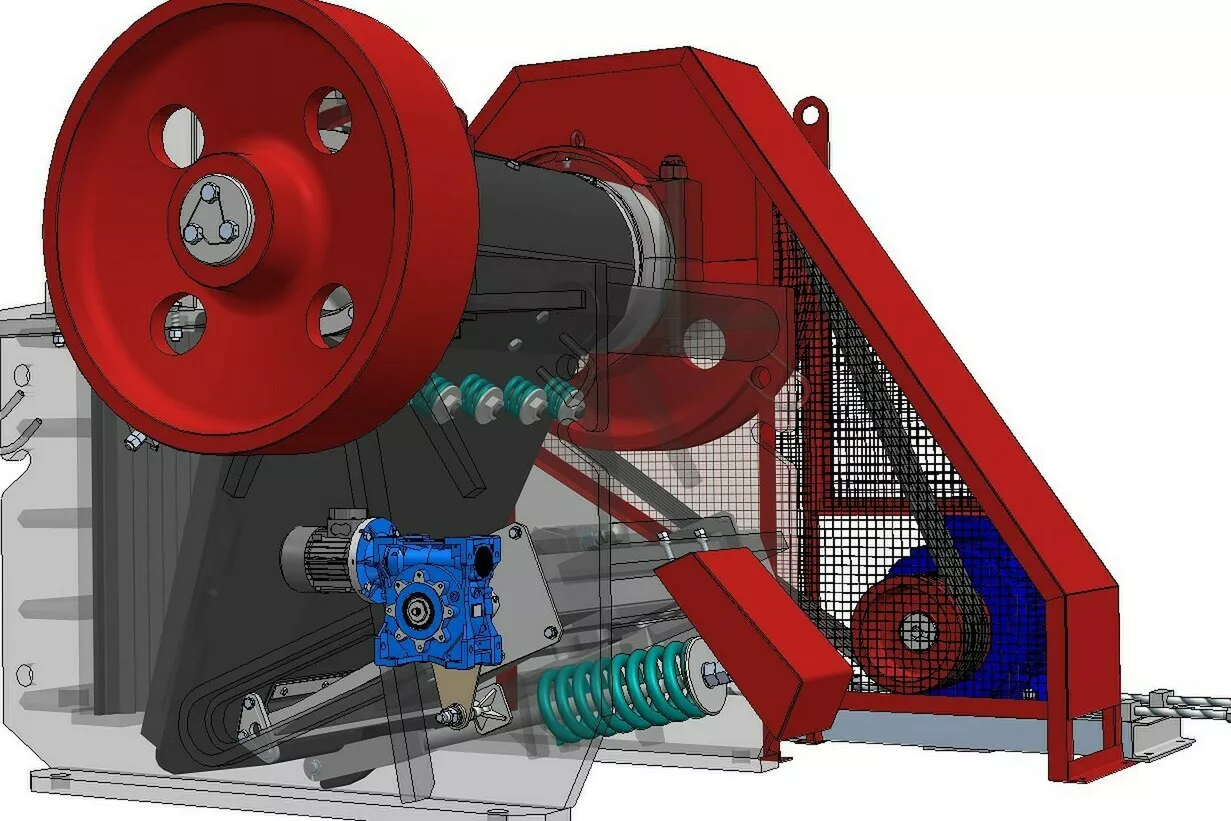

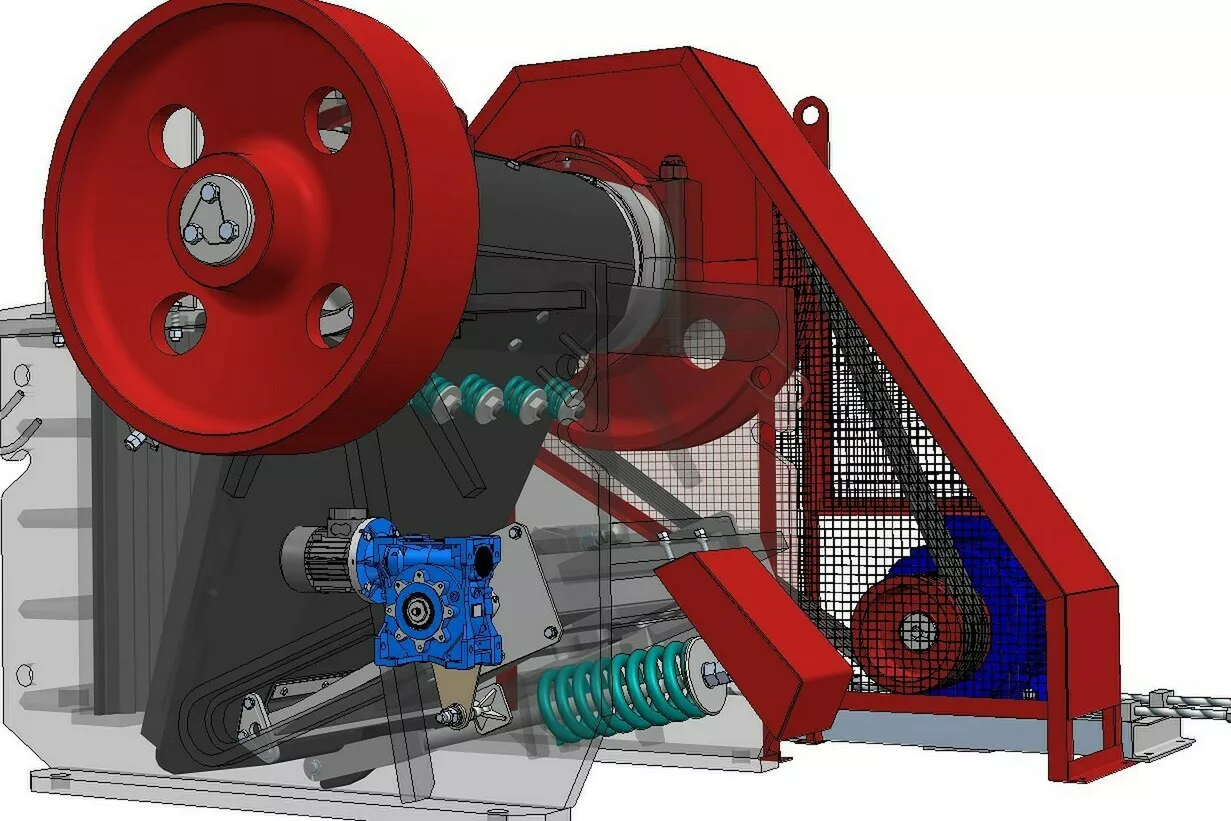

PE serisi çeneli kırıcıların yapısı beş temel bileşenden oluşmaktadır: ana çerçeve, kırma mekanizması, iletim sistemi, ayar cihazı ve emniyet cihazıBu bileşenler, aşağıdaki gibi belirli işlevlere sahip olarak verimli malzeme kırma işlemini gerçekleştirmek için birlikte çalışırlar:

Ana Çerçeve

Temel yük taşıyıcı yapı olarak, kırma sırasında büyük darbe kuvvetlerine dayanabilen entegre döküm çelikten (ZG270-500) veya yüksek dayanımlı kaynaklı çelikten (Q355B levhalar, 20-50 mm kalınlığında) yapılmıştır (çerçeve ağırlığı modele bağlı olarak 5-50 ton arasında değişir).

Çerçeve, ön duvarı (sabit çene montaj yüzeyi) ve arka duvarı (şanzıman sistemi destek yüzeyi) birbirine bağlayan yan plakalarla "d"U"" şeklindedir. Kırma odasını çevreler ve alt kısmında bir boşaltma açıklığı ve destek ayakları (beton temellere sabitlenmiş) bulunur.

Kırma Mekanizması

Sabit Çene: Çerçevenin ön duvarına cıvatalanmış, yüzeyi 50-150 mm kalınlığında sabit bir çene plakası (ZGMn13 yüksek manganez çelik veya Cr26 yüksek kromlu dökme demir) ile donatılmış olup, malzeme tutuşunu artırmak için diş şeklinde oluklar (8-15 mm yüksekliğinde) vardır.

Hareketli Çene: Eksantrik şafta asılı, döküm çelikten (ZG35CrMo) veya kaynaklı yapıdan yapılmış, yüzeyine monte edilmiş hareketli bir çene plakası bulunan bir salınım bileşeni. Sabit çenesi sayesinde, ileri geri hareketlerle malzemeleri kıran, "V" şeklinde bir kırma odası oluşturur.

Çene Plakası Sabitleme Cihazı: Çene plakaları, malzeme temasından kaynaklanan aşınmayı önlemek için cıvata başları içe doğru gömülü olan 8.8 dereceli yüksek mukavemetli T cıvataları kullanılarak hareketli/sabit çenelere sabitlenir.

Şanzıman Sistemi

Motor: Üç fazlı asenkron motor (5,5–250 kW, modele bağlı) V kayışları aracılığıyla kasnağa bağlı olarak güç sağlar.

Kasnak ve Eksantrik Mil: Kasnak (HT300 gri döküm), motor gücünü eksantrik şafta (40Cr çelik, su verilmiş ve 28-32 HRC'ye temperlenmiş) aktarır. Eksantrik tasarım, dönme hareketini hareketli çenenin ileri geri salınımına dönüştürür (dakikada 200-300 devir).

Rulmanlar ve Rulman Blokları: Küresel makaralı rulmanlar (örneğin, model 23156), eksantrik milini sünek demir (QT500-7) yatak bloklarında destekleyerek, istikrarlı dönüşü garanti eder.

Ayar Cihazı

Deşarj açıklığının boyutunu düzenlemek için kullanılan PE serisi öncelikle şunları benimser: shim ayarı: Çerçeve ile mafsal plakası yuvası arasına takoz eklemek/çıkarmak, çeneler arasındaki minimum boşluğu değiştirir. Ayar aralıkları modele göre değişir (örneğin, PE900×1200: 95–165 mm). Büyük modeller (örneğin, PE1200×1500), daha kolay kullanım için hidrolik ayar kullanabilir.

Güvenlik Cihazı

Kırılamayan malzemelerden (örneğin demir bloklar) kaynaklanan aşırı yüklenmeye karşı koruma sağlar geçiş plakası (HT200 dökme demir, zayıf bağlantı olarak tasarlanmıştır.) Aşırı yüklendiğinde, mafsal plakası kırılır ve kritik bileşenlerin hasar görmesini önlemek için güç iletimini kesintiye uğratır.

PE serisi çeneli kırıcıların üretimi, temel prosesler dahil olmak üzere yapısal dayanıklılık ve operasyonel stabilitenin dengelenmesini gerektirir. çerçeve imalatı, temel bileşen işleme, montaj ve devreye alma:

Çerçeve Üretimi

Malzeme ve Şekillendirme: Küçük ve orta boy modellerde kaynaklı Q355B çelik levhalar kullanılır (kaynak yapılmadan önce 150–200°C'ye önceden ısıtılır), büyük modellerde ise entegre ZG270-500 dökümler kullanılır (1520–1560°C'de dökülür, ≤200°C'ye yavaş soğutulur).

Kaynak/Döküm Kalitesi: Kaynaklı çerçeveler UT muayenesinden geçirilir (çatlak veya eksik füzyon yoktur); döküm çerçeveler gerilimi azaltmak için tavlanır (4 saat boyunca 650–700°C).

İşleme: Yatak bloğu delikleri, eksenelliği ≤0,05 mm olan H7 toleransına (Ra ≤1,6 μm) göre hassas bir şekilde delinmiştir. Montaj yüzeyleri, ≤0,1 mm/m düzlüğe kadar frezelenmiştir.

Ana Bileşen Üretimi

Eksantrik Şaft: 40Cr çelik dövülür (dövme oranı ≥3), söndürülür (860°C) ve temperlenir (580°C) ve 28–32 HRC'ye getirilir. Hassas işleme, yüzey çatlaklarını tespit etmek için MT muayenesi ile ±0,05 mm eksantriklik toleransı sağlar.

Hareketli/Sabit Çeneler: Döküm veya kaynak yapılarak gerilim giderme işlemine tabi tutulur. Montaj yüzeyleri ≤0,15 mm/m düzlüğe kadar frezelenir.

Çene Plakaları: ZGMn13, sünek ostenit (darbe enerjisi ≥150 J) oluşturmak için suda söndürülür (2 saat boyunca 1050°C). Diş profilleri kayıp köpük teknolojisi kullanılarak dökülür.

Montaj ve Devreye Alma

Toplantı: Yatak blokları şasiye sabitlenir, ardından yataklar, eksantrik mili, hareketli çene, mafsal plakası ve kasnak gelir. Cıvatalar, belirtilen tork değerlerine göre sıkılır (örneğin, M30 cıvatalar: 450–500 N·m).

Yüksüz Test: 2 saatlik çalışma süresi, rulman sıcaklığını (≤70°C), titreşimi (≤0,1 mm/s) ve gürültüyü (≤85 dB) kontrol eder. V kayışı gerginliği ayarlanır (sapma açıklığın %1–2'si).

Yük Testi: 4 saatlik kireçtaşı kırma, verimi (tasarım kapasitesinin ≥%95'i), parçacık boyutu uygunluğunu (≥%95'i) ve güvenlik cihazı işlevselliğini (simüle edilmiş aşırı yük altında mafsal plakası kırılmaları) doğrular.

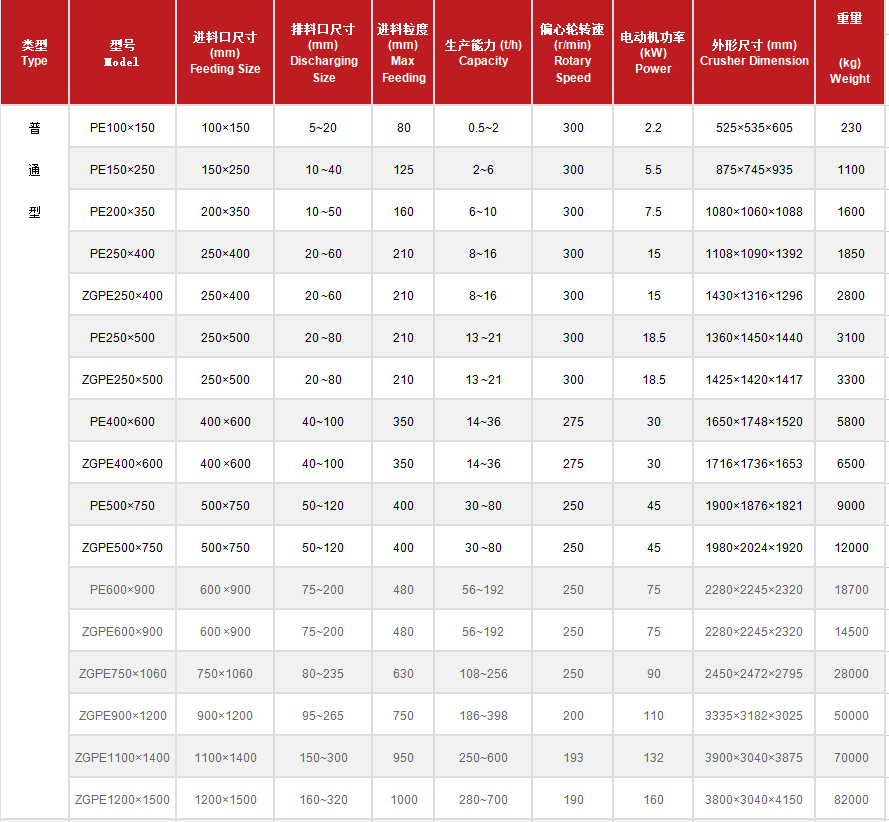

Tablo

Güvenilirliği sağlamak için (tasarım ömrü ≥10 yıl, aşınan parçalar hariç), kalite kontrolü tüm üretim döngüsünü kapsar:

Hammadde ve Hammadde Muayenesi

İşleme Hassasiyeti

Montaj Kalitesi

Yatak boşluğu kontrol edilir (örn. 23156 yatak: 0,12–0,20 mm). Yağ keçeleri 0,3 MPa basınç testine tabi tutulur (30 dakika, sızıntı yok).

Performans Doğrulaması

Verim: Tasarım kapasitesinin ≥%95'i (örn. PE600×900: ≥104,5 t/sa).

Aşınma Direnci: 1000 ton kireç taşının kırılmasından sonra çene plakalarında ≤5 mm aşınma görülmektedir.

PE serisi çeneli kırıcılar aşağıdaki birincil kırma işlemlerinde kritik öneme sahiptir:

Madencilik

İnşaat Agregaları

İnşaat Atığı Geri Dönüşümü

Metalurji ve Kimyasallar

Kullanım Notları:

Titreşimli besleyiciler vasıtasıyla düzgün besleme yapın; maksimum besleme boyutu girişin %85'i veya daha az olmalıdır (örn. PE1200×1500: ≤1020 mm).

Çene plakalarını her 5000-8000 tonda bir kontrol edin (aşındığında değiştirin); yatakları her 2000 saatte bir gresleyin (lityum bazlı gres, yatak boşluğunun 1/2-2/3'ü).

Sağlam tasarımı ve çok yönlülüğüyle PE serisi çeneli kırıcılar, malzeme sertliği, kapasite ve saha koşullarına göre model seçimiyle birincil kırmada vazgeçilmez olmaya devam ediyor.

1. Tek mafsallı çeneli kırıcıların tanıtımı

Shilong tek mafsallı çeneli kırıcı, esas olarak çeşitli cevher ve dökme malzemelerin orta boy kırılmasında kullanılır. Avantajları arasında yüksek kırma oranı, homojen ürün boyutu, basit yapı, güvenilir performans, kolay bakım ve düşük işletme maliyetleri bulunur. Madencilik, eritme, yapı malzemeleri, karayolu, demiryolu, su koruma ve kimya endüstrilerinde yaygın olarak kullanılır. Basınç dayanımı 320 MPa'nın altında olan malzemelerin kırılmasında kullanılır.

2. Tek mafsallı çeneli kırıcı bileşenleri

Tek mafsallı çeneli kırıcıların ana bileşenleri; şasi, çene plakası, yan korumalar, şanzıman parçaları, ayar tertibatı, volan ve yağlama tertibatıdır. Her bir bileşen, çeneli kırıcının yapısında önemli bir rol oynar.

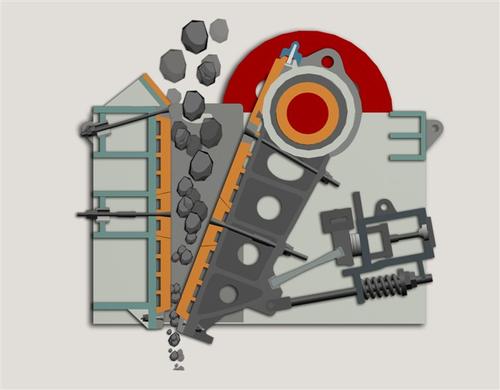

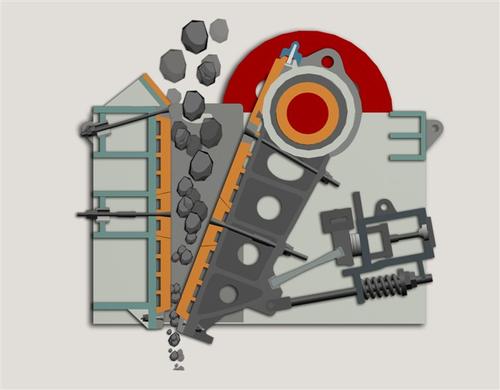

3. Tek mafsallı çeneli kırıcıların çalışma prensibi

Motor, kayışları, kasnakları ve tek mafsallı çeneli kırıcının hareketli çenesini tahrik eder ve eksantrik şafta asılır. Eksantrik şaft döndükçe bağlantı çubuğu yukarı ve aşağı hareket eder. Aynı zamanda, iki baskı plakası ileri geri hareket etmek üzere tahrik edilir. Bu sayede hareketli çene sola ve sağa hareket ederek kırma işlemini gerçekleştirir. Tek mafsallı çeneli kırıcı, kranklı çift bağlantı çubuğu mekanizmasını benimser. Hareketli çene büyük bir kırma tepkime kuvvetine maruz kalsa da, eksantrik şaft ve bağlantı çubuğu çok fazla kuvvete maruz kalmaz. Bu nedenle endüstride genellikle sert malzemeleri kırmak için kullanılır. Basit yörüngesi nedeniyle tek mafsallı çeneli kırıcı olarak adlandırılır.

4. Tek mafsallı çeneli kırıcı modifikasyonu

Tek sarkaçlı çeneli kırıcıların bileşen ömrü, sistemin üretim özelliklerine göre belirlenir. Ürünlerimiz yüksek dayanıklılığa sahiptir, bu nedenle kırıcı değişimlerimiz genellikle mevcut durumun gereksinimlerini karşılar.

Kırıcının pur şeritleri, malzemenin darbesi ve sürtünmesiyle onarılır. Aşınma nispeten hızlıdır ve hatta bazıları bükülüp kırılır. Genellikle, kırılanın yerine yeni parçalanmış pur şeritleri kullanılır. Astar onarımı: Astar çoğunlukla yüksek manganezli çelikten yapılmıştır ve astar aşınması yüzey kaynaklama ile de onarılabilir.

Aynı zamanda, malzemenin yerçekimi, malzemenin yüksek hızda dönen çekiçten çerçevedeki bölmeye ve elek çubuğuna doğru akmasını sağlar. Rotorun alt kısmında bir elek plakası bulunur, elek göz açıklığından daha küçük kırılmış malzemeler elek plakasından boşaltılır ve elek göz açıklığından daha büyük elek plakasına sahip malzeme elekte kalır ve gerekli boşaltma boyutuna ulaşana kadar çekiçlenmeye ve öğütülmeye devam eder. Son olarak malzeme elekten ayrılır. Çeneli kırıcının nasıl çalıştığına bakalım. Çeneli kırıcının motor tahrik kayışı ve kasnağı, eksantrik bir şaft aracılığıyla yukarı ve aşağı hareket eder. Hareketli çene yükseldiğinde, braket ile hareketli çene arasındaki açı büyür ve böylece hareketli plakayı iter. Çarpma alçaldığında, braket ile hareketli sal arasındaki açı küçülür ve hareketli plaka, çekme çubuğu ve yayının etkisi altında levhayı terk eder. Böylece kırılmış malzemeler, çeneli kırıcının kırma odasının alt portundan boşaltılır. Motor sürekli dönerek kırma işlemini gerçekleştirdiği için parti halindeki malzemeler kırılıp boşaltılarak seri üretim gerçekleştirilir.

Çeneli kırıcılar gibi basit makinelerin teknoloji ile akıllı hale getirilmesi, ürün teknik içeriğinin, kalitesinin ve pazar rekabet gücünün artırılması açısından büyük önem taşımaktadır.

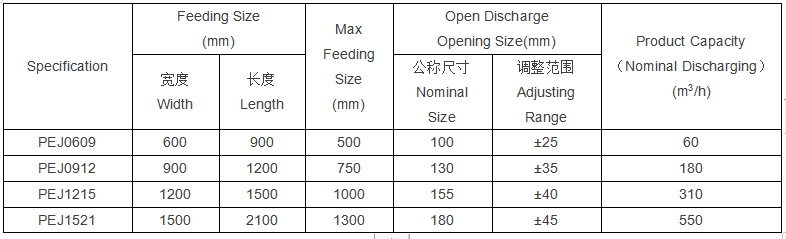

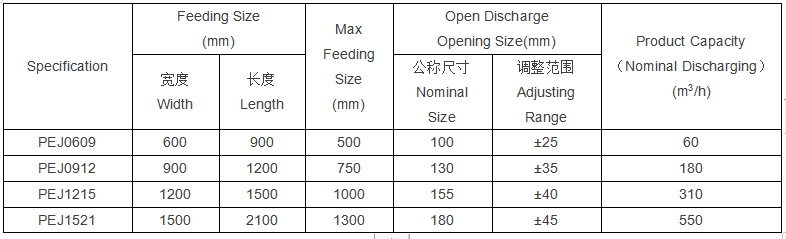

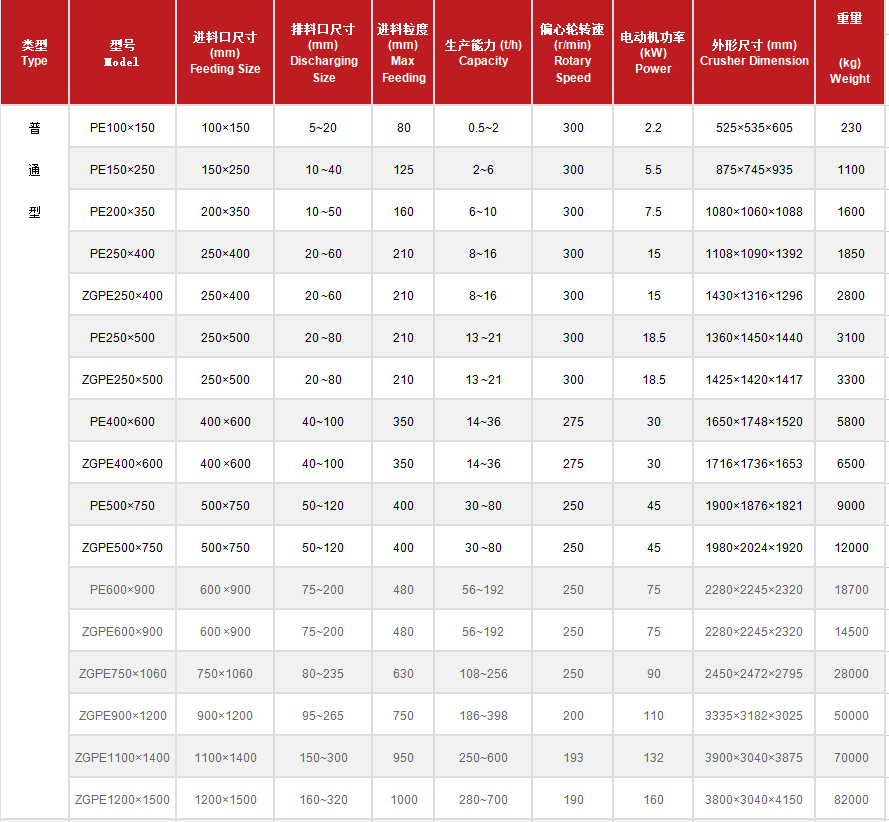

5. PEJ Çeneli Kırıcı Parametre Tablosu