Konik kırıcı soket astarı, soketin yatak boşluğunda bulunan değiştirilebilir, aşınmaya dayanıklı bir bileşen olup, dönen ana mil ile sabit soket arasında bir arayüz görevi görür. Aşınmaya karşı koruma sağlar, sürtünmeyi azaltır (yağlama ile ≤0,15), yükleri dağıtır ve küçük hizalama hatalarını telafi ederek iyi aşınma direnci ve yağlayıcı uyumluluğu gerektirir. Yapısal olarak, astar gövdeli (bronz, babbitt veya bimetalik malzemeler), iç yatak yüzeyli (yağ kanallı Ra0,8–1,6 μm), dış yüzeyli (sıkışmalı uyum), isteğe bağlı flanşlı, yağlama özellikli ve pah kırmalı, 5–15 mm duvar kalınlığına sahip silindirik/flanşlı bir manşondur. Üretim, bronz gömlekler için döküm (santrifüj/kum), ayrıca ısıl işlem ve işleme, bimetalik olanlar için ise çelik kabuk hazırlama, yatak tabakası uygulaması (sinterleme/rulo bağlama) ve işleme aşamalarını içerir. Kalite kontrolü, malzeme testini (bileşim, sertlik), boyut kontrollerini (CMM, yuvarlaklık testi), mikro yapı analizini, performans testlerini (sürtünme, aşınma) ve uyum kontrollerini içerir ve kırıcının verimli çalışması için bileşenleri koruduğundan emin olur

Hareketli koninin tabanındaki önemli bir bileşen olan konik kırıcı soketi, ana şaft için bir pivot görevi görür, yükleri şasiye iletir, yağlamayı kolaylaştırır ve hizalamayı korur. Yüksek yükler altında çalıştığı için mukavemet, aşınma direnci ve hassasiyet gerektirir. Yapısal olarak yüksek mukavemetli alaşımlı çelik (42CrMo) gövde, hassas yatak boşluğu, eksantrik burç arayüzü, yağlama kanalları, montaj flanşı ve isteğe bağlı aşınmaya dayanıklı ek parçalarla birlikte yerleştirme pimleri içerir. Üretim, kum dökümünü (kalıp yapımı, kalıplama, eritme/dökme), ısıl işlemi (söndürme/tavlama, bölgesel sertleştirme) ve işlemeyi (hassas delme, flanş işleme, kanal delme) içerir. Kalite kontrol, malzeme testlerini (bileşim, mekanik), boyut kontrollerini (CMM, yuvarlaklık testi), NDT'yi (UT, MPT), mekanik testleri (sertlik, sıkıştırma) ve fonksiyonel denemeleri kapsar. Bu testler, madencilik ve agrega işlemede kırıcının istikrarlı çalışmasını sağlar.

Eksantrik burcu hareketli koniye bağlayan kritik bir döner bileşen olan konik kırıcı ana mili, güç iletimi (hareketli koninin eksantrik dönüşünü sağlar), yük taşıma (binlerce kilonewtona kadar eksenel ve radyal yüklere dayanır), eksantrik hareket yönlendirmesi (hareketli koninin yörüngesel yolunu korur) ve yapısal hizalama (hareketli ve sabit koniler arasında eşmerkezliliği sağlar) gibi temel işlevleri yerine getirir. 500-1500 rpm'de çalışması için olağanüstü çekme dayanımı, yorulma direnci ve boyutsal hassasiyet gerektirir. Yapısal olarak, şaft gövdesinden (100–500 mm çapında ve 500–2000 mm uzunluğunda yüksek dayanımlı alaşımlı çelik 42CrMo veya 35CrNiMo), üst koni yuvasından, eksantrik burç arayüzünden, yatak muylularından, omuzlardan ve kama yuvalarından ve yağlama kanallarından oluşan basamaklı, silindirik veya konik dövme bir bileşendir. Üretim süreci dövme (1100-1200°C'ye kadar kütük ısıtma, açık kalıp dövme, hassas dövme) ve ısıl işlem (söndürme ve temperleme, lokal yüzey sertleştirme) işlemlerini içerir. İşleme ve üretim süreci ise kaba işleme, kritik parçaların hassas işlenmesi, yağlama kanalı delme, dengeleme ve yüzey işleme süreçlerini içerir. Kalite kontrol süreçleri, malzeme ve dövme testlerini (kimyasal bileşim analizi, ultrasonik test), boyutsal doğruluk kontrollerini (CMM ve lazer hizalama aleti kullanılarak), mekanik özellik testlerini (sertlik ve çekme testi), tahribatsız muayeneyi (MPT ve girdap akımı testi) ve fonksiyonel testleri (dönme ve yük testi) kapsar. Bu süreçler, ana şaftın madencilik ve agrega işleme uygulamalarında konik kırıcının kırma hareketini sağlamak için gereken hassasiyet, mukavemet ve güvenilirliğe ulaşmasını sağlar.

Ana milin üst veya alt kısmında kritik bir bağlantı elemanı olan konik kırıcı ana mil somunu, ana mil yatağı, eksantrik burç ve hareketli koni gibi bileşenleri sabitler. Temel işlevleri arasında eksenel sabitleme (titreşim ve yüklerden kaynaklanan yer değiştirmeyi önleme), yük transferi (yüzlerce kilonewtona kadar eksenel yükleri dağıtma), yatak ön yük ayarı ve kirlenmeyi önleme yer alır. Yapısal olarak, somun gövdesinden (yüksek dayanımlı alaşımlı çelik 42CrMo/35CrMo veya döküm çelik ZG35CrMo), iç dişlerden (sınıf 6H tolerans, M30–M100 kaba hatve), kilitleme mekanizmalarından (kilitleme yuvaları, konik arayüz, ayar vidası delikleri), tork uygulama yüzeyinden, conta oluğundan ve omuz/flanştan oluşan silindirik veya altıgen profile sahip büyük, ağır hizmet tipi bir bağlantı elemanıdır. Büyük somunlar (dış çap >300 mm) için döküm süreci, malzeme seçimi (ZG35CrMo), kalıp yapımı (çekme paylarıyla), kalıplama (yaş kum veya reçine bağlı kum), eritme ve dökme (kontrollü sıcaklık ve akış), soğutma ve sallama ve ısıl işlem (normalizasyon ve temperleme) işlemlerini içerir. İşleme süreci ise kaba işleme, diş açma, kilitleme elemanı işleme, sertleştirme için ısıl işlem (HRC 45–50'ye kadar indüksiyonla sertleştirilmiş dişler), son işleme ve yüzey işleme süreçlerini içerir. Kalite kontrol, malzeme testini (kimyasal bileşim ve sertlik), boyut kontrollerini (CMM ve diş ölçüm cihazları), yapısal bütünlük testini (MPT ve UT), işlevsel testleri (tork ve titreşim testleri) ve conta performans testini kapsar. Bu testler, ana şaft somununun güvenilir bir sabitleme sağlayarak, ağır yükler ve yüksek titreşimler altında konik kırıcının istikrarlı çalışmasını sağlar.

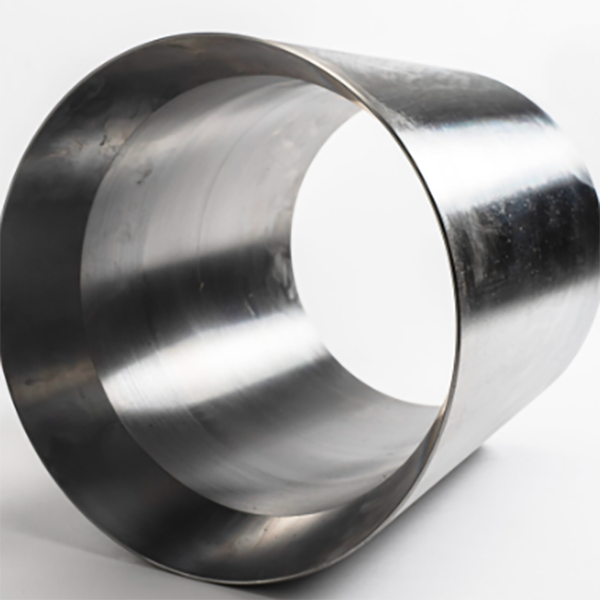

Bu makalede, konik kırıcıların ana şaft kovanı, ana şaft ile eksantrik tertibat arasında konumlandırılmış önemli bir bileşen olarak ayrıntılı olarak açıklanmaktadır. Ana şaft kovanı, öncelikle radyal destek, sürtünme azaltma, yük dağılımı ve yağlama tutma işlevlerini yerine getirir. Bu bileşen, kovan gövdesi, iç delik, dış yüzey, yağlama kanalları, flanş (bazı tasarımlarda) ve aşınma gösterge kanallarından oluşur ve her biri belirli yapısal özelliklere sahiptir. Bronz kovan gövdesinin döküm işlemi, malzeme iyonu (fosfor bronz), model yapımı, kalıplama, eritme, dökme, ısıl işlem ve muayene dahil olmak üzere ayrıntılı olarak açıklanmaktadır. İşleme ve imalat süreci de açıklanmakta olup, kaba/son işleme, yüzey işleme ve montaj hazırlığını kapsamaktadır. Ayrıca, malzeme doğrulama, boyutsal doğruluk kontrolleri, yüzey kalitesi muayenesi, fonksiyonel test ve aşınma direnci testi gibi kalite kontrol önlemleri de belirtilmiştir. Bu işlemler, ana şaft kovanının güvenilir destek ve sürtünme azaltma sağlamasını garantileyerek, konik kırıcının ağır yükler altında verimliliğini ve hizmet ömrünü artırır.