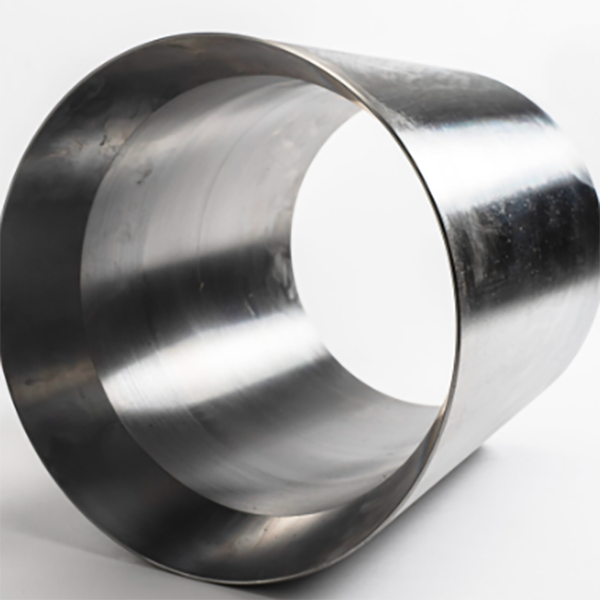

Bu makalede, konik kırıcıların ana şaft kovanı, ana şaft ile eksantrik tertibat arasında konumlandırılmış önemli bir bileşen olarak ayrıntılı olarak açıklanmaktadır. Ana şaft kovanı, öncelikle radyal destek, sürtünme azaltma, yük dağılımı ve yağlama tutma işlevlerini yerine getirir. Bu bileşen, kovan gövdesi, iç delik, dış yüzey, yağlama kanalları, flanş (bazı tasarımlarda) ve aşınma gösterge kanallarından oluşur ve her biri belirli yapısal özelliklere sahiptir. Bronz kovan gövdesinin döküm işlemi, malzeme iyonu (fosfor bronz), model yapımı, kalıplama, eritme, dökme, ısıl işlem ve muayene dahil olmak üzere ayrıntılı olarak açıklanmaktadır. İşleme ve imalat süreci de açıklanmakta olup, kaba/son işleme, yüzey işleme ve montaj hazırlığını kapsamaktadır. Ayrıca, malzeme doğrulama, boyutsal doğruluk kontrolleri, yüzey kalitesi muayenesi, fonksiyonel test ve aşınma direnci testi gibi kalite kontrol önlemleri de belirtilmiştir. Bu işlemler, ana şaft kovanının güvenilir destek ve sürtünme azaltma sağlamasını garantileyerek, konik kırıcının ağır yükler altında verimliliğini ve hizmet ömrünü artırır.

Ara mil tertibatını destekler, şanzıman parçalarını kirleticilerden izole eder, yağlayıcıları içerir ve titreşimleri sönümler. Kutu gövdesi, yatak yuvaları, yağlama portları, sızdırmazlık flanşları, muayene kapakları, havalandırma delikleri ve dişli boşluğu ayarlama özellikleri dahil olmak üzere bileşimini yapısal özellikleriyle birlikte ana hatlarıyla belirtir. Kutu gövdesinin döküm işlemi, malzeme iyonu (gri dökme demir), model yapımı, kalıplama, eritme, dökme, ısıl işlem ve muayeneyi kapsayacak şekilde ayrıntılı olarak açıklanır. Ayrıca işleme sürecini (kaba/son işleme, yüzey işleme) ve montaj adımlarını açıklar. Ek olarak, malzeme doğrulama, boyutsal doğruluk kontrolleri, yapısal bütünlük testi (basınç testi, tahribatsız muayene), fonksiyonel test ve son muayene gibi kalite kontrol önlemleri belirtilir. Bu işlemler, ara mil kutusunun ara mil tertibatı için güvenilir destek ve koruma sağlamasını sağlayarak konik kırıcının ağır yükler altında kararlı çalışmasına katkıda bulunur.

Bu makale, konik kırıcıların dönme hareketini bir tahrik kayışı aracılığıyla motordan ara mile aktaran, ara mil hızını ayarlayan ve titreşimi emen önemli bir güç aktarım bileşeni olan kasnağı (kasnak) üzerinde durmaktadır. Kasnak gövdesi, V olukları, göbek, jant ve ağ dahil olmak üzere bileşimini ve yapısını ayrıntılı olarak açıklamaktadır. Kasnak gövdesinin döküm süreci, malzeme seçimi (gri dökme demir), kalıp hazırlama, kalıplama, eritme, dökme, ısıl işlem ve muayeneyi kapsayacak şekilde özetlenmiştir. Ayrıca işleme süreci (kaba/son işleme, yüzey işleme) ve montaj özellikleri de açıklanmaktadır. Ayrıca, malzeme testi, boyutsal doğruluk kontrolleri, dengeleme, işlevsel test ve yüzey kalitesi muayenesi gibi kalite kontrol önlemleri de belirtilmiştir. Bu süreçler, kasnağın verimli güç iletimi sağlamasını, kayış aşınmasını azaltmasını ve konik kırıcının operasyonel güvenilirliğini artırmasını sağlar.

Bu makale, sürtünmeyi azaltan, ısıyı dağıtan ve hareketli parçaların aşınmasını önleyen, yağlayıcı sağlayan önemli bir yardımcı bileşen olan konik kırıcıların yağlama sistemini ayrıntılı olarak ele almaktadır. Yağ tankı, yağ pompası, filtreleme sistemi, soğutma cihazı, dağıtım manifoldu, basınç tahliye valfi ve izleme cihazları dahil olmak üzere yapısını ve yapısal özelliklerini ayrıntılı olarak açıklamaktadır. Temel döküm bileşenlerinin (yağ tankı ve pompa gövdesi) döküm süreci, malzeme seçimi, kalıp yapımı, kalıplama, eritme, ısıl işlem ve muayeneyi kapsayacak şekilde özetlenmiştir. Ayrıca, yağ tankı, pompa gövdesi, filtreler ve valfler gibi bileşenlerin işleme ve üretim süreçlerinin yanı sıra montaj adımları da açıklanmaktadır. Ayrıca, malzeme doğrulama, boyut kontrolleri, performans testleri (sirkülasyon, basınç, soğutma verimliliği), güvenlik ve güvenilirlik doğrulaması ve temizlik doğrulaması dahil olmak üzere kalite kontrol önlemleri de belirtilmiştir. Bu süreçler, yağlama sisteminin konik kırıcı bileşenlerini güvenilir bir şekilde korumasını, duruş süresini en aza indirmesini ve ekipman ömrünü uzatmasını sağlar.

Bu makalede, hidrolik enerjiyi mekanik dönme enerjisine dönüştüren ve esas olarak deşarj ayarını yapmak ve emniyet silindirlerinin sıfırlanmasını kontrol etmek için kullanılan önemli bir güç bileşeni olan konik kırıcıların hidrolik motoru ayrıntılı olarak açıklanmaktadır. Motor gövdesi, dönen şaft, piston tertibatı (veya rotor seti), valf plakası, sızdırmazlık bileşenleri, yataklar ve yay mekanizması (bazı modellerde) dahil olmak üzere yapısal özellikleriyle birlikte bileşimi ayrıntılı olarak açıklanmaktadır. Motor gövdesi için döküm işlemi (malzeme iyonu, kalıp yapımı, eritme, ısıl işlem, muayene), gövde, dönen şaft, piston ve silindir bloğu gibi bileşenlerin işleme süreçleri ve montaj adımları özetlenmiştir. Ayrıca, malzeme testi, boyutsal doğruluk kontrolleri, basınç ve sızdırmazlık testi, performans testi ve yorulma testini kapsayan kalite kontrol önlemleri belirtilmiştir. Bu üretim ve kalite kontrol süreçleri, hidrolik motorun ağır hizmet koşulları altında konik kırıcı operasyonları için güvenilir ve hassas performans sağlamasını garanti eder.

Bu makalede, giriş kasnağından eksantrik miline bir konik dişli aracılığıyla güç aktaran ve istikrarlı bir güç iletimi sağlayan temel bir iletim bileşeni olan konik kırıcıların ara mili ayrıntılı olarak açıklanmaktadır. Ara milin gövdesi, konik dişli, kasnak göbeği, yatak yuvaları, kama yuvaları ve yağlama delikleri dahil olmak üzere yapısı ve yapısal özellikleri özetlenmektedir. Dişli ve göbek bileşenlerinin döküm süreci (malzeme seçimi, kalıp hazırlama, kalıplama, eritme, ısıl işlem, muayene), ara mil gövdesi için işleme süreçleri (dövme, kaba/son işleme, ısıl işlem), dişli işleme (kesme, ısıl işlem, taşlama) ve montaj adımları ayrıntılı olarak açıklanmaktadır. Ayrıca, malzeme doğrulama, boyut kontrolleri, yüzey/yapısal bütünlük denetimi, işlevsel test ve yağlama doğrulamasını kapsayan kalite kontrol önlemleri de belirtilmiştir. Ara milin hassas üretimi ve sıkı kalite kontrolü, konik kırıcıların ağır yükler altında güvenilir bir şekilde çalışması için kritik öneme sahiptir.