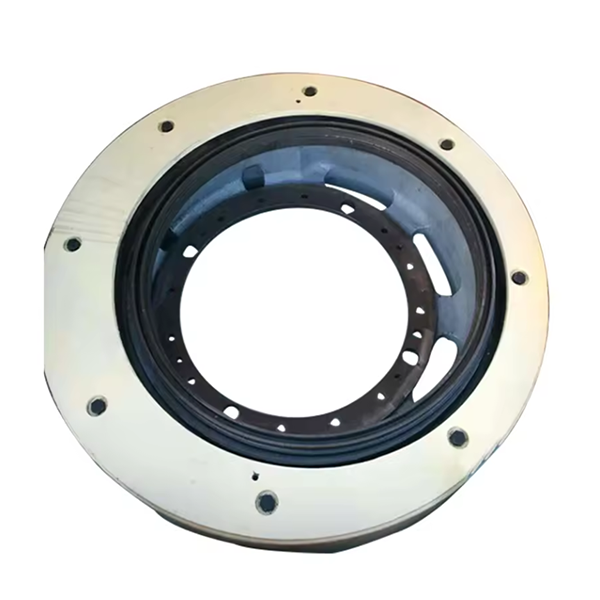

Konik kırıcı koni küresi, konik kırıcının önemli bir bileşenidir. Konik kırıcı, metalurji, inşaat, yol yapımı, kimya alanlarındaki ham maddeleri kırmak için uygun mekanik bir cihazdır. ve silikat endüstrisi Koni ve çanak astarının sıkıştırılması yoluyla malzemeleri kırar. Koni küresi genellikle aşağıdaki özelliklere ve işlevlere sahiptir: - Kırma işlevi: Malzemelerin sıkıştırılmasını ve ezilmesini sağlamak için çanak astarı ile işbirliği yapmak. Daha büyük malzemeleri daha küçük parçacıklara dönüştürür. - Dönme hareketi: Kırma için gerekli sıkıştırma kuvvetini oluşturmak üzere tahrik milinin tahriki altında döner. Konik kırıcı için verimli bir kırma konisinin üretim teknolojisi aşağıdaki gibidir (patentli teknolojiye atıfta bulunarak): Bu Koni, kırma konisi gövdesini, tahrik milini ve tampon kısmını içerir. Kırma konisi gövdesinin içindeki eksenel merkezde bir alıcı boşluk bulunur. Tahrik mili, alıcı boşlukta yer alır. Tampon kısmı kırma konisi gövdesinin alt kısmına yerleştirilmiştir ve tahrik miline dönebilecek şekilde bağlanmıştır. Spesifik olarak, alıcı boşluk, kırma konisi gövdesinin üst kısmından dikey ve aşağı doğru nüfuz eder. Üst kısımda, tahrik milinin üst kısmına dönebilecek şekilde bağlanan sabit bir mil manşonu bulunmaktadır. Kırma konisi gövdesinin içerisinde çeşitli destek boşlukları bulunmaktadır. Destek boşluklarının üst kısmı, tahrik milinin dış tarafındaki alıcı boşlukla iletişim halinde bağlanır. Destek boşluğunun içinde, temas halinde olan ve sabit mil kovanının dışına bağlanan bir destek bileşeni bulunmaktadır. Kırma konisi gövdesinin alt kısmında bağlantı boşluğu bulunmaktadır. Tampon parçası bir denge boşluğu, birkaç bağlantı borusu, bir tampon bileşeni ve bir bağlantı mili manşonunu içerir. Bağlantı mili kovanı tahrik miline dönebilecek şekilde bağlanmıştır. Bağlantı boruları denge boşluğu ile iletişim halindedir. Tampon bileşeni, bağlantı mili manşonuna dönebilir şekilde bağlanır ve denge boşluğuna hareketli şekilde bağlanır. Denge boşluğu, bağlantı boşluğunun dışında, kırma konisi gövdesinin içine yerleştirilmiştir. Denge boşluğu halka şeklindedir ve hidrolik yağı içerir. Bağlantı borularının ve destek bileşenlerinin sayısı genellikle üçtür ve denge boşluğunun dışına yatay olarak eşit şekilde bağlanır. Bitişik iki bağlantı borusu arasındaki denge boşluğunda elektromanyetik valf bulunmaktadır. Bağlantı borusunun karşısındaki denge boşluğunun içerisinde yağ basınç sensörü bulunmaktadır. Tampon bileşeni bir bağlantı fişi ve bir tampon çubuğu içerir. Bağlantı fişi bağlantı borusunun içine yerleştirilmiştir. Tampon çubuğunun bir ucu sabit olarak ona, diğer ucu ise bilyeli mafsallı mil vasıtasıyla bağlantı mili kovanına bağlanır.Bağlantı borusunun içindeki tampon çubuğu üzerinde tampon yayı bulunmaktadır. Bağlantı fişinin tampon çubuğuna uzak olan tarafında sızdırmazlık contası bulunmaktadır. Bağlantı borusunun denge boşluğundan uzaktaki ucu ile bağlantı mili kovanı arasında tampon boşluğu bulunmaktadır. Bu tasarımın avantajı kırma konisi gövdesinin dış kısmındaki sıkıştırma kuvvetinin tampon kısım üzerinden izlenmesidir. Kırma konisi gövdesi ile çanak astarı arasına yabancı bir cisim sıkıştığında, elektromanyetik valf hidrolik yağın akışını kontrol ederek tampon çubuğu ve bağlantı tapasının bağlantı borusu içinde hareket etmesini sağlayarak kırma konisi gövdesinin açısal eğimini fark eder ve yabancı nesnenin düzgün bir şekilde düşmesine izin verir. Böylece yabancı cismin ekipmanın iç duvarını çizmesini engeller, kırma konisi gövdesinin çalışma verimliliğini artırır, maliyet kayıplarını azaltır. Yağ basınç sensörü aynı zamanda bitişik bağlantı boruları arasındaki yağ basıncını da izleyebilir. Yağ basıncının farklı olması kırma konisi gövdesinin dış kısmının basınç altında olduğu anlamına gelir. Yabancı cisimlerin sıkışmasını zamanında tespit edebilir ve ekipmanın hasar görmesini önleyebilir. Gerçek üretim sürecinde konik kürenin özel üretim süreci, malzeme seçimi, işleme doğruluğu gereklilikleri, üretim ekipmanı ve daha fazlası dahil olmak üzere birçok faktörden etkilenecektir. Genel olarak konuşursak, üretim süreci aşağıdaki adımları içerebilir: 1. Malzeme hazırlama: Alaşımlı çelik gibi uygun, yüksek mukavemetli, aşınmaya dayanıklı bir malzeme seçin. 2. Boş imalat: Koni kürenin işlenmemiş parçasını döküm ve dövme gibi yöntemlerle üretin. 3. Kaba işleme: Son şekil ve boyuta yakın hale getirmek için ham parça üzerinde tornalama ve frezeleme gibi ön işleme işlemleri gerçekleştirin. 4. Isıl işlem: Koni kürenin sertliğini, mukavemetini ve aşınma direncini arttırmak için malzeme özelliklerine göre ilgili ısıl işlemi gerçekleştirin. 5. İnce işleme: Doğru boyutları, şekilleri ve yüzey kalitesini elde etmek için taşlama ve honlama gibi işlemleri içerir. 6. Kalite denetimi: Kalitenin gereksinimleri karşıladığından emin olmak için koni küre üzerinde boyutsal doğruluk denetimi, sertlik testi, kusur tespiti vb. gibi sıkı kalite denetimi yapın. 7. Yüzey işleme: Gerektiğinde pas önleme işlemi gibi yüzey işlemini gerçekleştirin. Farklı üreticilerin üretim süreçlerinin farklılık gösterebileceği unutulmamalıdır. Spesifik proses, fiili duruma ve üretim gereksinimlerine göre ayarlanmalı ve optimize edilmelidir. Aynı zamanda konik kırıcının normal çalışmasını ve servis ömrünü sağlamak için kullanım sırasında da düzenli bakım ve bakım yapılması gerekmektedir.Bağlantı borusunun denge boşluğundan uzaktaki ucu ile bağlantı mili kovanı arasında tampon boşluğu bulunmaktadır. Bu tasarımın avantajı kırma konisi gövdesinin dış kısmındaki sıkıştırma kuvvetinin tampon kısım üzerinden izlenmesidir. Kırma konisi gövdesi ile çanak astarı arasına yabancı bir cisim sıkıştığında, elektromanyetik valf hidrolik yağın akışını kontrol ederek tampon çubuğu ve bağlantı tapasının bağlantı borusu içinde hareket etmesini sağlayarak kırma konisi gövdesinin açısal eğimini fark eder ve yabancı nesnenin düzgün bir şekilde düşmesine izin verir. Böylece yabancı cismin ekipmanın iç duvarını çizmesini engeller, kırma konisi gövdesinin çalışma verimliliğini artırır, maliyet kayıplarını azaltır. Yağ basınç sensörü aynı zamanda bitişik bağlantı boruları arasındaki yağ basıncını da izleyebilir. Yağ basıncının farklı olması kırma konisi gövdesinin dış kısmının basınç altında olduğu anlamına gelir. Yabancı cisimlerin sıkışmasını zamanında tespit edebilir ve ekipmanın hasar görmesini önleyebilir. Gerçek üretim sürecinde konik kürenin özel üretim süreci, malzeme seçimi, işleme doğruluğu gereklilikleri, üretim ekipmanı ve daha fazlası dahil olmak üzere birçok faktörden etkilenecektir. Genel olarak konuşursak, üretim süreci aşağıdaki adımları içerebilir: 1. Malzeme hazırlama: Alaşımlı çelik gibi uygun, yüksek mukavemetli, aşınmaya dayanıklı bir malzeme seçin. 2. Boş imalat: Koni kürenin işlenmemiş parçasını döküm ve dövme gibi yöntemlerle üretin. 3. Kaba işleme: Son şekil ve boyuta yakın hale getirmek için ham parça üzerinde tornalama ve frezeleme gibi ön işleme işlemleri gerçekleştirin. 4. Isıl işlem: Koni kürenin sertliğini, mukavemetini ve aşınma direncini arttırmak için malzeme özelliklerine göre ilgili ısıl işlemi gerçekleştirin. 5. İnce işleme: Doğru boyutları, şekilleri ve yüzey kalitesini elde etmek için taşlama ve honlama gibi işlemleri içerir. 6. Kalite denetimi: Kalitenin gereksinimleri karşıladığından emin olmak için koni küre üzerinde boyutsal doğruluk denetimi, sertlik testi, kusur tespiti vb. gibi sıkı kalite denetimi yapın. 7. Yüzey işleme: Gerektiğinde pas önleme işlemi gibi yüzey işlemini gerçekleştirin. Farklı üreticilerin üretim süreçlerinin farklılık gösterebileceği unutulmamalıdır. Özel süreç, fiili duruma ve üretim gereksinimlerine göre ayarlanmalı ve optimize edilmelidir. Aynı zamanda konik kırıcının normal çalışmasını ve servis ömrünü sağlamak için kullanım sırasında da düzenli bakım ve bakım yapılması gerekmektedir.Bağlantı borusunun denge boşluğundan uzaktaki ucu ile bağlantı mili kovanı arasında tampon boşluğu bulunmaktadır. Bu tasarımın avantajı kırma konisi gövdesinin dış kısmındaki sıkıştırma kuvvetinin tampon kısım üzerinden izlenmesidir. Kırma konisi gövdesi ile çanak astarı arasına yabancı bir cisim sıkıştığında, elektromanyetik valf hidrolik yağın akışını kontrol ederek tampon çubuğu ve bağlantı tapasının bağlantı borusu içinde hareket etmesini sağlayarak kırma konisi gövdesinin açısal eğimini fark eder ve yabancı nesnenin düzgün bir şekilde düşmesine izin verir. Böylece yabancı cismin ekipmanın iç duvarını çizmesini engeller, kırma konisi gövdesinin çalışma verimliliğini artırır, maliyet kayıplarını azaltır. Yağ basınç sensörü aynı zamanda bitişik bağlantı boruları arasındaki yağ basıncını da izleyebilir. Yağ basıncının farklı olması kırma konisi gövdesinin dış kısmının basınç altında olduğu anlamına gelir. Yabancı cisimlerin sıkışmasını zamanında tespit edebilir ve ekipmanın hasar görmesini önleyebilir. Gerçek üretim sürecinde konik kürenin spesifik üretim süreci, malzeme seçimi, işleme doğruluğu gereklilikleri, üretim ekipmanı ve daha fazlası dahil olmak üzere birçok faktörden etkilenecektir. Genel olarak konuşursak, üretim süreci aşağıdaki adımları içerebilir: 1. Malzeme hazırlama: Alaşımlı çelik gibi uygun, yüksek mukavemetli, aşınmaya dayanıklı bir malzeme seçin. 2. Boş imalat: Koni kürenin işlenmemiş parçasını döküm ve dövme gibi yöntemlerle üretin. 3. Kaba işleme: Son şekil ve boyuta yakın hale getirmek için ham parça üzerinde tornalama ve frezeleme gibi ön işleme işlemleri gerçekleştirin. 4. Isıl işlem: Koni kürenin sertliğini, mukavemetini ve aşınma direncini arttırmak için malzeme özelliklerine göre ilgili ısıl işlemi gerçekleştirin. 5. İnce işleme: Doğru boyutları, şekilleri ve yüzey kalitesini elde etmek için taşlama ve honlama gibi işlemleri içerir. 6. Kalite denetimi: Kalitenin gereksinimleri karşıladığından emin olmak için koni küre üzerinde boyutsal doğruluk denetimi, sertlik testi, kusur tespiti vb. gibi sıkı kalite denetimi yapın. 7. Yüzey işleme: Gerektiğinde pas önleme işlemi gibi yüzey işlemini gerçekleştirin. Farklı üreticilerin üretim süreçlerinin farklılık gösterebileceği unutulmamalıdır. Spesifik proses, fiili duruma ve üretim gereksinimlerine göre ayarlanmalı ve optimize edilmelidir. Aynı zamanda konik kırıcının normal çalışmasını ve servis ömrünü sağlamak için kullanım sırasında da düzenli bakım ve bakım yapılması gerekmektedir.Kırma konisi gövdesi ile çanak astarı arasına yabancı bir cisim sıkıştığında, elektromanyetik valf hidrolik yağın akışını kontrol ederek tampon çubuğu ve bağlantı tapasının bağlantı borusu içinde hareket etmesini sağlayarak kırma konisi gövdesinin açısal eğimini fark eder ve Yabancı nesnenin düzgün bir şekilde düşmesine izin vermek. Böylece yabancı cismin ekipmanın iç duvarını çizmesini engeller, kırma konisi gövdesinin çalışma verimliliğini artırır, maliyet kayıplarını azaltır. Yağ basınç sensörü aynı zamanda bitişik bağlantı boruları arasındaki yağ basıncını da izleyebilir. Yağ basıncının farklı olması kırma konisi gövdesinin dış kısmının basınç altında olduğu anlamına gelir. Yabancı cisimlerin sıkışmasını zamanında tespit edebilir ve ekipmanın hasar görmesini önleyebilir. Gerçek üretim sürecinde konik kürenin özel üretim süreci, malzeme seçimi, işleme doğruluğu gereklilikleri, üretim ekipmanı ve daha fazlası dahil olmak üzere birçok faktörden etkilenecektir. Genel olarak konuşursak, üretim süreci aşağıdaki adımları içerebilir: 1. Malzeme hazırlama: Alaşımlı çelik gibi uygun, yüksek mukavemetli, aşınmaya dayanıklı bir malzeme seçin. 2. Boş imalat: Koni kürenin işlenmemiş parçasını döküm ve dövme gibi yöntemlerle üretin. 3. Kaba işleme: Son şekil ve boyuta yakın hale getirmek için ham parça üzerinde tornalama ve frezeleme gibi ön işleme işlemleri gerçekleştirin. 4. Isıl işlem: Koni kürenin sertliğini, mukavemetini ve aşınma direncini arttırmak için malzeme özelliklerine göre ilgili ısıl işlemi gerçekleştirin. 5. İnce işleme: Doğru boyutları, şekilleri ve yüzey kalitesini elde etmek için taşlama ve honlama gibi işlemleri içerir. 6. Kalite denetimi: Kalitenin gereksinimleri karşıladığından emin olmak için koni küre üzerinde boyutsal doğruluk denetimi, sertlik testi, kusur tespiti vb. gibi sıkı kalite denetimi yapın. 7. Yüzey işleme: Gerektiğinde pas önleme işlemi gibi yüzey işlemini gerçekleştirin. Farklı üreticilerin üretim süreçlerinin farklılık gösterebileceği unutulmamalıdır. Spesifik proses, fiili duruma ve üretim gereksinimlerine göre ayarlanmalı ve optimize edilmelidir. Aynı zamanda konik kırıcının normal çalışmasını ve servis ömrünü sağlamak için kullanım sırasında da düzenli bakım ve bakım yapılması gerekmektedir.Kırma konisi gövdesi ile çanak astarı arasına yabancı bir cisim sıkıştığında, elektromanyetik valf hidrolik yağın akışını kontrol ederek tampon çubuğu ve bağlantı tapasının bağlantı borusu içinde hareket etmesini sağlayarak kırma konisi gövdesinin açısal eğimini fark eder ve yabancı nesnenin düzgün bir şekilde düşmesine izin verir. Böylece yabancı cismin ekipmanın iç duvarını çizmesini engeller, kırma konisi gövdesinin çalışma verimliliğini artırır, maliyet kayıplarını azaltır. Yağ basınç sensörü aynı zamanda bitişik bağlantı boruları arasındaki yağ basıncını da izleyebilir. Yağ basıncının farklı olması kırma konisi gövdesinin dış kısmının basınç altında olduğu anlamına gelir. Yabancı cisimlerin sıkışmasını zamanında tespit edebilir ve ekipmanın hasar görmesini önleyebilir. Gerçek üretim sürecinde konik kürenin özel üretim süreci, malzeme seçimi, işleme doğruluğu gereklilikleri, üretim ekipmanı ve daha fazlası dahil olmak üzere birçok faktörden etkilenecektir. Genel olarak konuşursak, üretim süreci aşağıdaki adımları içerebilir: 1. Malzeme hazırlama: Alaşımlı çelik gibi uygun, yüksek mukavemetli, aşınmaya dayanıklı bir malzeme seçin. 2. Boş imalat: Koni kürenin işlenmemiş parçasını döküm ve dövme gibi yöntemlerle üretin. 3. Kaba işleme: Son şekil ve boyuta yakın hale getirmek için ham parça üzerinde tornalama ve frezeleme gibi ön işleme işlemleri gerçekleştirin. 4. Isıl işlem: Koni kürenin sertliğini, mukavemetini ve aşınma direncini arttırmak için malzeme özelliklerine göre ilgili ısıl işlemi gerçekleştirin. 5. İnce işleme: Doğru boyutları, şekilleri ve yüzey kalitesini elde etmek için taşlama ve honlama gibi işlemleri içerir. 6. Kalite denetimi: Kalitenin gereksinimleri karşıladığından emin olmak için koni küre üzerinde boyutsal doğruluk denetimi, sertlik testi, kusur tespiti vb. gibi sıkı kalite denetimi yapın. 7. Yüzey işleme: Gerektiğinde pas önleme işlemi gibi yüzey işlemini gerçekleştirin. Farklı üreticilerin üretim süreçlerinin farklılık gösterebileceği unutulmamalıdır. Özel süreç, fiili duruma ve üretim gereksinimlerine göre ayarlanmalı ve optimize edilmelidir. Aynı zamanda konik kırıcının normal çalışmasını ve servis ömrünü sağlamak için kullanım sırasında da düzenli bakım ve bakım yapılması gerekmektedir.kırma konisi gövdesinin dış kısmının basınç altında olduğu anlamına gelir. Yabancı cisimlerin sıkışmasını zamanında tespit edebilir ve ekipmanın hasar görmesini önleyebilir. Gerçek üretim sürecinde konik kürenin özel üretim süreci, malzeme seçimi, işleme doğruluğu gereklilikleri, üretim ekipmanı ve daha fazlası dahil olmak üzere birçok faktörden etkilenecektir. Genel olarak konuşursak, üretim süreci aşağıdaki adımları içerebilir: 1. Malzeme hazırlama: Alaşımlı çelik gibi uygun, yüksek mukavemetli, aşınmaya dayanıklı bir malzeme seçin. 2. Boş imalat: Koni kürenin işlenmemiş parçasını döküm ve dövme gibi yöntemlerle üretin. 3. Kaba işleme: Son şekil ve boyuta yakın hale getirmek için ham parça üzerinde tornalama ve frezeleme gibi ön işleme işlemleri gerçekleştirin. 4. Isıl işlem: Koni kürenin sertliğini, mukavemetini ve aşınma direncini arttırmak için malzeme özelliklerine göre ilgili ısıl işlemi gerçekleştirin. 5. İnce işleme: Doğru boyutları, şekilleri ve yüzey kalitesini elde etmek için taşlama ve honlama gibi işlemleri içerir. 6. Kalite denetimi: Kalitenin gereksinimleri karşıladığından emin olmak için koni küre üzerinde boyutsal doğruluk denetimi, sertlik testi, kusur tespiti vb. gibi sıkı kalite denetimi yapın. 7. Yüzey işleme: Gerektiğinde pas önleme işlemi gibi yüzey işlemini gerçekleştirin. Farklı üreticilerin üretim süreçlerinin farklılık gösterebileceği unutulmamalıdır. Özel süreç, fiili duruma ve üretim gereksinimlerine göre ayarlanmalı ve optimize edilmelidir. Aynı zamanda konik kırıcının normal çalışmasını ve servis ömrünü sağlamak için kullanım sırasında da düzenli bakım ve bakım yapılması gerekmektedir.kırma konisi gövdesinin dış kısmının basınç altında olduğu anlamına gelir. Yabancı cisimlerin sıkışmasını zamanında tespit edebilir ve ekipmanın hasar görmesini önleyebilir. Gerçek üretim sürecinde konik kürenin özel üretim süreci, malzeme seçimi, işleme doğruluğu gereklilikleri, üretim ekipmanı ve daha fazlası dahil olmak üzere birçok faktörden etkilenecektir. Genel olarak konuşursak, üretim süreci aşağıdaki adımları içerebilir: 1. Malzeme hazırlama: Alaşımlı çelik gibi uygun, yüksek mukavemetli, aşınmaya dayanıklı bir malzeme seçin. 2. Boş imalat: Koni kürenin işlenmemiş parçasını döküm ve dövme gibi yöntemlerle üretin. 3. Kaba işleme: Son şekil ve boyuta yakın hale getirmek için ham parça üzerinde tornalama ve frezeleme gibi ön işleme işlemleri gerçekleştirin. 4. Isıl işlem: Koni kürenin sertliğini, mukavemetini ve aşınma direncini arttırmak için malzeme özelliklerine göre ilgili ısıl işlemi gerçekleştirin. 5. İnce işleme: Doğru boyutları, şekilleri ve yüzey kalitesini elde etmek için taşlama ve honlama gibi işlemleri içerir. 6. Kalite denetimi: Kalitenin gereksinimleri karşıladığından emin olmak için koni küre üzerinde boyutsal doğruluk denetimi, sertlik testi, kusur tespiti vb. gibi sıkı kalite denetimi yapın. 7. Yüzey işleme: Gerektiğinde pas önleme işlemi gibi yüzey işlemini gerçekleştirin. Farklı üreticilerin üretim süreçlerinin farklılık gösterebileceği unutulmamalıdır. Spesifik proses, fiili duruma ve üretim gereksinimlerine göre ayarlanmalı ve optimize edilmelidir. Aynı zamanda konik kırıcının normal çalışmasını ve servis ömrünü sağlamak için kullanım sırasında da düzenli bakım ve bakım yapılması gerekmektedir.Kalitesinin gereksinimleri karşıladığından emin olmak için sertlik testi, kusur tespiti vb. 7. Yüzey işleme: Gerektiğinde pas önleme işlemi gibi yüzey işlemini gerçekleştirin. Farklı üreticilerin üretim süreçlerinin farklılık gösterebileceği unutulmamalıdır. Spesifik proses, fiili duruma ve üretim gereksinimlerine göre ayarlanmalı ve optimize edilmelidir. Aynı zamanda konik kırıcının normal çalışmasını ve servis ömrünü sağlamak için kullanım sırasında da düzenli bakım ve bakım yapılması gerekmektedir.Kalitesinin gereksinimleri karşıladığından emin olmak için sertlik testi, kusur tespiti vb. 7. Yüzey işleme: Gerektiğinde pas önleme işlemi gibi yüzey işlemini gerçekleştirin. Farklı üreticilerin üretim süreçlerinin farklılık gösterebileceği unutulmamalıdır. Spesifik proses, fiili duruma ve üretim gereksinimlerine göre ayarlanmalı ve optimize edilmelidir. Aynı zamanda konik kırıcının normal çalışmasını ve servis ömrünü sağlamak için kullanım sırasında da düzenli bakım ve bakım yapılması gerekmektedir.